Bewehrungsgitter aus Carbon

Beitrag von Birgit Munz

Die Firma V. FRAAS GmbH mit weltmarktführender Kompetenz im textiltechnischen Bereich stellt seit 1880 hochwertige gewebte, gestrickte oder geraschelte Schals und textile Accessoires her. Das große Know-how und die Innovationskraft im textilen Bereich der Bekleidungsindustrie hat das Unternehmen seit 2008 auf den Bereich der technischen Textilien übertragen. Die Tochtergesellschaft V. FRAAS Solutions in Textile GmbH bietet in industrieller Serienfertigung 2D/3D AR-Glas- und Carbon-Gittergelege zur Bewehrung von Beton an. Mehr über die Bewehrungsgitter und ihren Einsatz in der Baubranche.

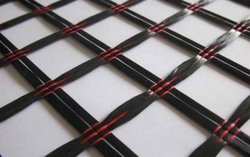

Herstellung strukturierter Carbongitter

Die 2D und 3D biaxialen Bewehrungsgitter der Marke SITgrid® werden kontinuierlich weiterentwickelt.

Als nächste Evolutionsstufe ist es dem Unternehmen gelungen, strukturierte Carbongitter herzustellen. Die neue, gerippte Struktur, wie vom Bewehrungsstahl bekannt, entsteht durch das Umwickeln der Hochleistungsfaser mit einem Faden von kleinerem Durchmesser.

Damit weist die Carbonfaser eine extrem hohe Festigkeit auf und bewirkt auch eine extrem hohe Festigkeit im Beton.

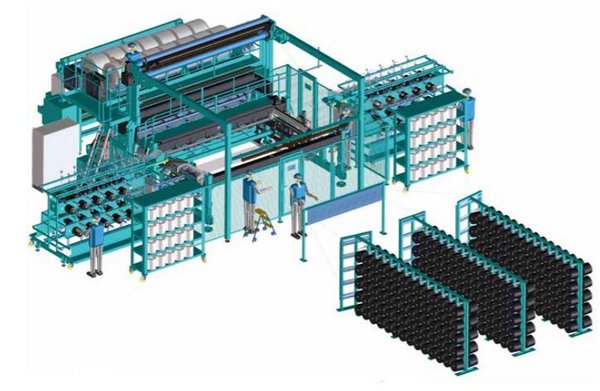

Portalschussmaschine von KARL MAYER Technische Textilien

Der Markt der Technischen Textilien fordert hochwertige Produkte aus einem Fadenmaterial, das eine spezielle Performance bietet, aber meist teuer ist. Eine vollständige Verarbeitung der Hochleistungsgarne macht damit die Senkung der Produktionskosten möglich.

Einen Beitrag hierzu liefert die KARL MAYER Technische Textilien GmbH mit einer speziellen Portalschussmaschine. Die hochproduktive und flexible Kettenwirkmaschine mit maschengerechtem Portalschusseintrag fertigt Schussgewirke mit Verstärkungsfäden in 90°- oder in 0°- und 90°-Richtung.

Sie verarbeitet u.a. Carbon-, Glas-, Basalt-, Aramid- oder hochfeste Polyesterfasern und bietet dabei höchste Materialeffizienz, denn der Schuss wird vollkommen abfallfrei eingetragen. Zudem öffnet die Portalschussmaschine mit durchdachten Detaillösungen vielfältige Spielräume bei der Gestaltung der Verstärkungstextilien.

Die möglichen Anwendungsfelder der technischen Gewirke, die sich auf der Portalschussmaschine herstellen lassen, sind genauso vielfältig wie die darauf verarbeiteten Hochleistungsgarne. Besonders im Bereich des Bauwesens nimmt die Maschine eine zentrale Rolle ein, da damit Verstärkungsstrukturen aus Carbonfasern für das Bauen und Sanieren mit Textilbeton produziert werden.

Fadenklemmen: Einsatz und Prinzip

Die Maximierung der Materialausbeute gelingt durch die Verwendung von Fadenklemmen – eine Entwicklung, durch die Randabfälle beim Einbringen von Schussfäden vermieden werden.

Der maschengerechte Schusseintrag erfolgt abfallfrei und von beiden Maschinenseiten. Das Arbeiten von je einem Gatter auf beiden Seiten der Portalschussmaschine vermeidet Leerfahrten des Legers und erhöht damit die Produktivität des Schusssystems.

Dieses arbeitet nach einem durchdachten Prinzip: Der Leger greift während des Legezyklus die Schussfäden des Gatters auf der einen Maschinenseite und zieht sie über die Arbeitsbreite. Anschließend werden die Schussfäden teilungsgerecht in der Transportkette abgelegt, mit Fadenklemmen fixiert und durch ein Rollmesser von den Spulen des Gatters getrennt. Die beiden Transportketten befördern nun die Schussfäden zur Nähwirkstelle und legen jeden Schussfaden direkt in eine Masche, ohne dass ein erneuter Randzuschnitt erforderlich ist.

Abfallfreie Produktion, maximale Materialnutzung, kostenreduzierte Produktion

Mit der Portalschussmaschine lassen sich Textilien von groben Gittern bis zu engmaschigen Strukturen herstellen. Aufgrund des abfallfreien Schusseintrages können die Textilkosten erheblich reduziert, knappe Ressourcen geschont und der Umfang des Abfallrecyclings minimiert werden.

Mit einem durchdachten Management des Materialnachschubs lässt sich zudem der Rüstaufwand bei Produktwechseln reduzieren. Für den beidseitigen, abfallfreien Schusseintrag stehen sowohl aktive Abrollgatter für Carbonfasern als auch Standardgatter für Glasfasern zur Verfügung. Beide Gattertypen können parallel aufgestellt und abwechselnd ohne Umbauaufwand genutzt werden.

Technologiesprung

Die V. FRAAS GmbH hat von Texion Software Solutions ein CAD-System für die Herstellung im Bereich der textilen Accessoires entwickeln lassen. Damit konnten erstmals komplexe Wirkstrukturen in Echtstoffsimulation dargestellt werden.

Das Unternehmen hat dieses Know-how für die Baubranche in Form von 3D-Simulation weiterentwickelt. Dafür wurden die im CAD vorhandenen Datensätze zur Maschinensteuerung als Basis verwendet. Derzeit arbeitet man an einer Weiterentwicklung, um Datensätze auch für die finite Elementemethode verwenden zu können.

Carbonbeton für die Sanierung und Instandsetzung von Bauwerken

Mit Carbonbeton wird der Bauindustrie nicht nur ein innovativer Baustoff, sondern insbesondere für Instandsetzungen auch eine äußerst wirtschaftliche Technologie zur Verfügung gestellt: 1 kg Stahl kostet circa 1 Euro, 1 kg Carbon kostet zwischen 14 und 18 Euro, also im Durchschnitt circa 16 Euro – jedoch ist die Dichte von Carbon viermal geringer und die Tragfähigkeit sechsmal höher. Das heißt, für den 16-fachen Preis bekommt man die 24-fache (4x6) Leistungsfähigkeit.

Des Weiteren kann bei der Verwendung von Carbon als Bewehrung die Betondeckung deutlich reduziert und so bis zu 80 % Beton eingespart werden.

Carbonbeton eröffnet neue Perspektiven für die Baubranche

Carbonbeton kann aber nicht nur bei der Instandsetzung von Brücken oder Gebäuden eingesetzt werden. Er eröffnet für die Baubranche Perspektiven für eine völlig neue Art des Bauens. Mit Carbonbeton können Wände in Häusern aus nur wenigen Zentimeter dicken Platten bestehen, dadurch entstehen neue Gestaltungsmöglichkeiten, die durch Filigranität, Leichtigkeit und Ästhetik geprägt sind. Der mögliche Anwendungsbereich umfasst somit das gesamte Bauwesen – egal ob Neubau oder Instandsetzung.

C³-Projekt

Forscher erhalten Auszeichnung

Das derzeit größte deutsche Forschungsprojekt im Bauwesen, das C³-Projekt, wurde vom Tudalit e.V. sowie von Impulsgebern aus der Industrie initiiert. Die Bundesregierung unterstützt das C³-Projekt mit zirka 45 Millionen Euro Fördermitteln, um Deutschland als weltweiten Leitanbieter für die Carbonbetonbauweise zu etablieren. Hinzu kommen 23 Millionen Euro, die Unternehmen beisteuern. Die Mittel sind für Forschungsarbeiten bis 2020 vorgesehen.

Im letzten Jahr sind drei Forscher des Projektes C³-Carbon Concrete Composite mit dem Deutschen Zukunftspreis, dem Preis des Bundespräsidenten für Technik und Innovation – einem der wichtigsten Wissenschaftspreise in Deutschland – ausgezeichnet worden.

Erstmals erschienen in: TiB Ausgabe 2017 März/April