Methoden der KI

Regelung industrieller Produktionsprozesse

Beitrag von Prof. Dr. Klaus Diepold, Lehrstuhl für Datenverarbeitung, Technische Universität München

Es gibt industrielle Produktionsprozesse, die extrem schwierig zu automatisieren sind. Ein Beispiel dafür ist das Laserschweißen oder das Laserschneiden. Mit Methoden des maschinellen Lernens wurde ein Verfahren zur wirksamen Regelung und damit weitgehenden Automatisierung des Laserschweißens entwickelt. Erfahren Sie mehr zu den Hauptprinzipien des Verfahrens und die Funktionsweise.

Regelung von Laserschweißapparaturen

Entsprechende Apparaturen zum Laserschweißen und Laserschneiden werden von einem Experten aufwändig von Hand, d.h. mit Hilfe von Messkurven und Heuristiken experimentell konfiguriert. Um eine gefundene Konfiguration für eine Laserschweißapparatur so zu betreiben, damit die Qualität der Schweißnaht hinreichend gut ausfällt, müssen Ingenieure die prozessrelevanten Parameter so weit wie möglich konstant halten und nachjustieren.

Eine Regelung des Prozesses wäre hier wünschenswert, zum einen um die erheblichen Rüstzeiten zu verkürzen und zum anderen um die natürlichen Schwankungen der Prozessparameter auszugleichen und gezielt die erforderliche Qualität zu erreichen. Ein klassischer geschlossener Regelkreis kann dafür kaum eingesetzt werden, da der physikalische Prozess des Laserschweißens so komplex ist, dass es dafür keine hinreichend genauen und kompakten Modelle gibt.

Es ist somit nicht möglich, die Regelschleife zu schließen, was eine Bedingung ist für die Automatisierung eines derartigen Produktionsprozesses.

Automatisierung durch Machine Learning

Die Hauptprinzipien

Aus diesem Grund wollen wir untersuchen, inwieweit wir durch den gezielten Einsatz von Methoden des maschinellen Lernens eine wirksame Regelung entwickeln können, die zu einer weitgehenden Automatisierung des Laserschweißens führt. Wir schlagen dazu eine Architektur für eine intelligente Datenverarbeitung vor, die auf drei Hauptprinzipien basiert, nämlich der Repräsentation, der Vorhersage und der Regelung. Im Folgenden will ich kurz darstellen, welche Konzepte des maschinellen Lernens hierbei zum Einsatz kommen.

Der Schweißprozess wird durch eine Reihe von Sensoren beobachtet, wobei eine Hochgeschwindigkeitskamera im Zentrum steht, die einen Schweißvorgang in QCIF-Auflösung (176 x 144 Pixel) und einer Bildfrequenz von 1 kHz aufzeichnet. Zusätzlich setzen wir noch drei Photodioden ein sowie z.T. Festkörpermikrophone.

Repräsentation

Aus den Bilddaten müssen Merkmale extrahiert werden, die die für die weitere Verarbeitung relevante Prozessinformation beinhalten und repräsentieren. Für die damit verbundene Dimensionsreduktion existiert eine Vielzahl von etablierten Methoden, die hochdimensionale Sensordaten in eine niedrigdimensionale und zugleich transformationsinvariante Repräsentation des Systemzustandes transformieren.

Autoencoder und Deep Learning

Für die vorliegende Aufgabe der Merkmalsextraktion setzen wir einen Autoencoder in Form eines Convolutional Neural Networks (CNN) ein, das mit einem Deep Learning Verfahren trainiert wird.

Die Sensordaten werden durch die Stufen eines Neuronalen Netzes geschoben. Jede einzelne Schicht beinhaltet dabei u.a. Faltungsoperationen und Unterabtastungen der Bilddaten. Je weiter die Sensordaten im CNN verarbeitet werden, desto abstrakter und komplexer werden die Daten repräsentiert – bis die Daten schließlich durch einfache Merkmale (4x4 Pixel Bilder) robust und komprimiert repräsentiert werden.

Im Jahr 2006 führte Geoffrey Hinton die Idee des Deep Learning ein. Die Parameter des CNN werden zuerst für jede einzelne Schicht vortrainiert und optimiert. Nach Beendigung des schichtweisen Trainings wird abschließend ein Backpropagation-Algorithmus auf das gesamte vortrainierte Netzwerk angewendet, um eine Feinabstimmung zu erreichen.

Autonome KI

Unsere Untersuchungen haben ergeben, dass der Ansatz, ein CNN mit Deep Learning als Autoencoder zur Merkmalsextraktion einzusetzen im aktuellen Kontext die niedrigste Zahl an Klassifikationsfehlern erreicht. Damit robuste Merkmale gelernt werden können, d.h. dass Eingangsdaten mit variierendem Erscheinungsbild durch Merkmale korrekt erfasst werden, ist es erforderlich, dass die Trainingsdaten alle Phänomene beinhalten, die das Erscheinungsbild der Sensordaten beeinflussen. Was das System nicht sieht, kann es auch nicht lernen.

Die Fähigkeit, relevante und robuste Merkmale automatisch aus den Daten zu extrahieren, repräsentiert eine Form autonomer künstlicher Intelligenz.

Vorhersage

Die extrahierten Merkmale werden dazu verwendet Wissen über den Zusammenhang zwischen der Qualität des Schweißprozesses und den messbaren Merkmalen aufzubauen. Dieser Vorgang verwendet zuvor manuell annotierte Probe-Schweißungen, die in einem offline ablaufenden Lernprozess eingelernt werden. Bei diesem Lernprozess verwenden wir ein Verfahren des verstärkenden Lernens (engl. Reinforcement Learning) mit dem Ziel, eine allgemeine Bewertungsfunktion für jeden Merkmalsvektor zu lernen, mit deren Hilfe das System die Qualität des Schweißprozesses einige Zeitschritte im Voraus vorhersagen kann. Diese Bewertung eines aktuellen Merkmalsvektors setzen wir ein, um somit ein Signal für die Rückkopplungsschleife eines Regelkreises zu erzeugen.

Regelung und Verstärkendes Lernen (Reinforcement Learning)

Die extrahierten Merkmale und die Qualitätsvorhersagen werden im Rahmen eines Regelungsansatzes verwendet, durch den die Laserleistung beim Schweißen geregelt wird. Dazu setzen wir ein Reinforcement Learning Verfahren ein, das ein entsprechendes Steuersignal bestimmt, um die korrekte Laserleistung für eine hochqualitative Schweißnaht einzustellen.

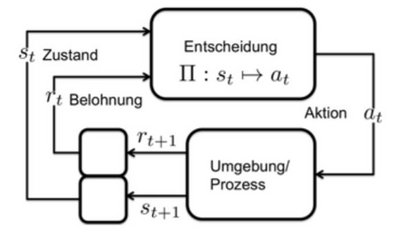

Reinforcement Learning besteht aus einem Entscheider, der mit seiner Umgebung, d.h. mit dem Schweißprozess gekoppelt ist. Der Entscheider erfasst zum Zeitpunkt t den Zustand st des Prozesses und wählt eine Aktion at aus dem zur Verfügung stehenden Aktionsportfolio aus. Die Umgebung, also hier der Schweißprozess reagiert auf diese Aktion mit einem neuen Zustand st+1 und einer Belohnung (Reward) rt+1. Der Lernprozess bestimmt die auszuwählende Aktion so, dass die erwartete Belohnung maximiert wird. Das Prädiktionssignal für die Qualität wird hier als Belohnung für das Lernverfahren verwendet (siehe Abbildung 1).

Die vorgeschlagene Architektur mit den drei Bausteinen maschinellen Lernens erlaubt es uns, den Regelkreis für einen komplexen industriellen Prozess zu schließen, der zuvor nicht beherrschbar war. Maschinelles Lernen schafft somit ein vollständiges System, das sensorische Eingangsdaten robust darstellen kann, das Prozesswissen für eine Qualitätsvorhersage lernt und schließlich die richtigen Regelungsmaßnahmen ergreift, um einen Schweißprozess mit hoher Qualität zu automatisieren.

Weitere Forschung notwendig

Moderne Methoden des maschinellen Lernens, insbesondere Neuronale Netze, bieten wenig bis keine Möglichkeit an, die inneren Abläufe nachzuvollziehen oder gar zu interpretieren. Experten beurteilen den Einsatz Neuronaler Netze für die Lösung von regelungstechnischen Problemstellungen wegen dieser „Black Box“ Eigenschaft meist kritisch. Zudem entziehen sich diese Ansätze bisher mathematisch strenger Beweise bzgl. der Stabilität und Konvergenz der resultierenden Systeme, ein Aspekt, der insbesondere in der Regelungstechnik große Bedeutung zugeschrieben wird. Weitere Forschungsarbeiten können diese Lücken in Zukunft schließen.

Literatur

- Bannat et al. „Artificial cognition in production systems“, IEEE Trans. Automation Science and Engineering, Vol.8, No.1, pp148-174, 2011.

- J. Günther et al. „Intelligent laser welding though representation, prediction, and control learning. An architecture with deep neural networks and reinforcement learning“, Mechatronics, Vol. 34, pp. 1-11, Pergamon, 2016.

- G. Hinton, et al. „Reducing the dimensionality of data with neural networks“, science313.5786 (2006): 504-507.

Erstmals erschienen in: TiB Ausgabe 2018 Mai/Juni