Es begann mit dem Drucksensor

Ein Rückblick auf die Entwicklung der Mikrosystemtechnik

Beitrag von Prof. i.R. Dr.-Ing. Reinhard Riekeles

Im Jahre 1990 wurde bei der Robert Bosch GmbH der erste Drucksensor entwickelt. Dieser Sensor, der einige Jahre später in sehr großen Stückzahlen gefertigt wurde, ist ein frühes Beispiel für ein Halbleiter-Bauelement, in das Sensoren und Aktoren integriert werden. Mehr über den Aufbau und Einsatzzweck der Sensoren.

Der erste mikromechanische Sensor

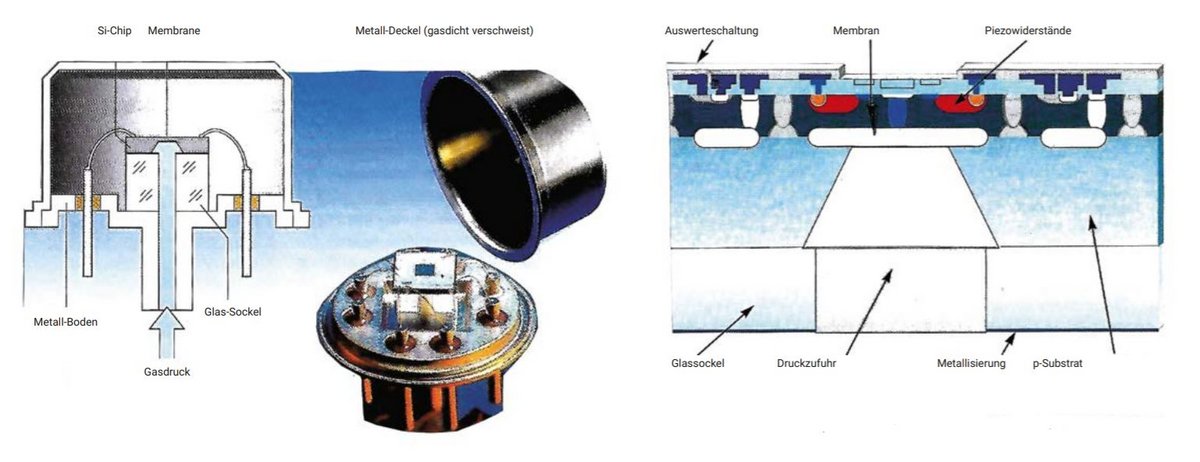

Dieser mikromechanische Drucksensor besteht aus einem Silizium-Chip, in den von der Rückseite eine dünne Membran eingeätzt ist. Dazu wird eine tiefe anisotrope Ätzung mit KOH auf der Rückseite eingesetzt. Die Membran bleibt stehen. Auf der Membran sind vier Dehnungswiderstände eindiffundiert, die zu einer Wheatstone`schen Brückenschaltung zusammengeschaltet sind.

Wenn sich der von unten zugeführte Druck gegenüber dem Referenzdruck oberhalb des Chips erhöht, wird die Membran nach oben gedehnt. Damit kann die Änderung der Widerstandswerte erfasst und ausgewertet werden. Die Elektronik für die Signalaufbereitung ist auf dem Chip integriert. Die Brückenspannung wird verstärkt, Temperatureinflüsse kompensiert und die Druckkennlinie linearisiert. Mit diesem Sensor kann der barometrische Druck sehr genau gemessen werden.

Herstellung und Einsatz des Sensors

Zur Herstellung dieses ersten mikromechanischen Sensors waren aufwendige Verfahren zusätzlich zu der in Bipolartechnik ausgeführten Elektronik erforderlich: die exakte Dotierung der als Epitaxieschicht aufgebrachten Membran und der Widerstände, Ätzen von der Rückseite des Wafers, Anodisches Bonden des Si-Wafers auf den Pyrex-Glaswafer, Gehäuse gasdicht verschweißen, Bonden der Anschlussdrähte bei Höhenunterschieden und einiges mehr.

Der Glassockel mit 4x4x4 mm Kantenlänge und die Durchbohrung war für die thermische Entkopplung erforderlich. In einigen Jahren der Weiterentwicklung wurden die Eigenschaften noch deutlich verbessert. In der Kraftfahrzeugelektronik konnte dieser Sensor u.a. zur Erfassung des Ladedrucks im Ansaugrohr der Benzineinspritzung, dem Umgebungsdruck und im Kraftstofftank eingesetzt werden. Er war auch für flüssige Medien geeignet, wie z.B. zur Erfassung des Öldrucks im Motorraum.

Von der Volumen- zur Oberflächenmikromechanik

Die weitere Entwicklung machte eine Reduzierung der Baugröße und die Vereinfachung der Aufbau- und Verbindungstechnik erforderlich, um vor allem auch die Kosten zu senken.

Dies gelingt mit dem Übergang von der Volumenmikromechanik, die zur Herstellung des oben beschriebenen Drucksensors eingesetzt wurde, zur Oberflächenmikromechanik. Hier werden zusätzliche Schichten auf der Oberfläche des Siliziumsubstrats abgeschieden und so strukturiert, dass ein vollständiger Sensor realisiert werden kann.

Diese Technologie ist kompatibel mit der CMOS-Technologie, die zum allgemeinen Standard für die Chipherstellung geworden ist. Die vollständige Integration auf einem Chip ist jedoch oft nicht die optimale Lösung. Zwei Chips verbaut in einem Gehäuse sind meist kostengünstiger. Ein Beispiel hierzu ist der Beschleunigungssensor für die Airbag-Auslösung im Kraftfahrzeug.

Erstmals erschienen in: TiB Ausgabe 2017 September/Oktober