Herstellung komplexer Betonbauteile

CAD-gestützte Schalungsmodule

Beitrag von Andreas Fraundorfer, Matthias Wimmer, Hochschule München und Ulli Heinlein, Sebastian Katona, Technische Hochschule Nürnberg

Die Herstellung von Freiformflächen aus Beton ist im konventionellen Schalungsbau aufwendig und teuer. Die dabei benötigten Schalungsunikate kommen meist nur einmalig zum Einsatz. Im Rahmen eines Forschungsvorhabens wurde ein rekonfigurierbares Schalungswerkzeug entwickelt, das eine ressourcenschonende Alternative darstellt. Auf das Vorhaben wird in diesem Bericht näher eingegangen.

Nachteile des klassischen Schalungsbaus

Bei besonders repräsentativen Gebäuden, z. B. im Kulturbereich, besteht seitens der Bauherren und Architekten oft der Wunsch, optische Akzente durch den Einsatz dreidimensional gekrümmter Freiformflächen zu setzen. Diese Strukturen lassen sich durch klassischen Schalungsbau in Beton in der Regel nicht oder nur mit großem Arbeits- und Ressourcenaufwand bewerkstelligen. Die Schalungen sind nach einmaliger Benutzung meist nicht weiter zu gebrauchen und müssen in der Regel entsorgt oder kostenintensiv modifiziert werden. Neben Nachhaltigkeits- und Umweltaspekten führen die damit verbundenen hohen Schalungskosten dazu, dass viele Architekturkonzepte verworfen werden.

Innovation im Betonbau

Forschungsprojekt Flex4Beton

In dem Forschungsprojekt Flex4Beton entwickeln die Hochschule München und die Technische Hochschule Nürnberg zusammen mit Industriepartnern (Peri GmbH, Klebl GmbH, Reckli GmbH, becker architekten, HP Medizintechnik GmbH) entlang der gesamten Wertschöpfungskette im Betonbau einen flexibel rekonfigurierbaren Schalungsprozess. Diese Technologie ist in anderen Bereichen, wie dem Maschinenbau, bereits als Multipoint Tooling für die Fertigung von Carbon Bauteilen [Wimmer et al. 2016] oder zum Tiefziehen von Blechen [Li et al. 2014] bekannt. Im Zuge dieses Projektes wird die Technologie nun für den Schalungsbau sowohl zur horizontalen Verwendung in Fertigteilwerken als auch zur vertikalen Nutzung im Ortbeton adaptiert.

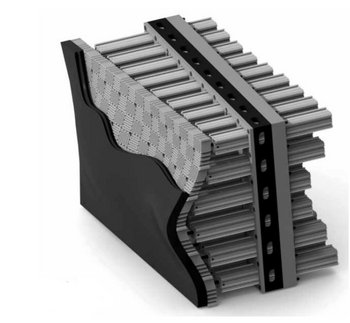

Den Kern des Prozesses bildet ein rekonfigurierbares Schalungselement. Im Gegensatz zu klassischen Schalungssystemen, in denen die Abbildung der Oberfläche durch eine ebene Schaltafel oder im Falle gekrümmter Bauteile mit einer Spantenkonstruktion aus Holz erfolgt, wird die gewünschte Geometrie hier mithilfe eines Rasters aus höhenverstellbaren Stiften (Pins) erzeugt. Dabei entsteht ein diskretes Abbild der gewünschten Bauteiloberfläche, das mithilfe einer speziell entwickelten Elastomer-Verbundschicht geglättet wird. Diese Schicht verformt sich im Einstellprozess elastisch zu der gewünschten Bauteilgeometrie und stellt die tatsächliche Schalungsoberfläche dar. Während des Betonierens ist sie jedoch konstruktionsbedingt in hohem Maße formstabil (vgl. Abb. 1).

Das Schalungselement wird mit einer vollautomatischen, digital angesteuerten Antriebseinheit eingestellt. Dieser Vorgang kann sowohl in der Arbeitsvorbereitung als auch direkt auf einer Baustelle erfolgen. Das System zeichnet sich somit durch eine herausragende Flexibilität in der Nutzung aus.

Übersicht über die Prozesskette

Zur Steuerung der Hardware wurde ein IT-Prozess entwickelt, in welchem die notwendigen Informationen generiert und überprüft werden. Dieser Prozess überprüft zunächst die prinzipielle Machbarkeit des Vorhabens durch die Ermittlung der Gradienten. Auf dessen Basis können mögliche notwendige Einsatzelemente bestimmt werden, die durch additiv gefertigte Aufsätze abgebildet werden. Zudem erfolgt die Aufteilung der Module mit den entsprechenden Höhen-Einstellwerten für sämtliche Pins. Diese werden über ein Dokument an die Einstellvorrichtung übergeben.

Als Abschalelemente wurden miteinander verbundene, in ihrer Längsachse gegeneinander verschiebbare Elemente verwendet, die die gekrümmte Geometrie der Schalhaut stufenförmig abbilden können. Nach dem Konfigurieren des Schalelements wird die Abschalung auf die Schalhaut verfahren und kann so ebene, wie auch winklige Kanten formen. Verbleibende, geometrisch bedingte Hohlräume zwischen den Abschalelementen und der Schalhaut können durch vorkomprimierte Dichtbänder oder durch flexible Formleisten abgedichtet und modelliert werden (vgl. Abb. 2).

Dieses Konzept kann sowohl für die Randabschalung als auch für innere Abschalungen verwendet werden. Erste Versuche mit der Abschalung konnten die Funktionsfähigkeit und eine gute praktische Umsetzbarkeit zeigen. Aufgrund der komplexen Strukturen hat sich für die detailgetreue Abbildung und eine optimale Entlüftung auch in geometrisch schwierigen Bereichen die Verwendung selbstverdichtender Betone bewährt, siehe Abbildungen 3 und 4.

Ausblick

Das entwickelte Verfahren befindet sich im Moment im Prototypenstadium. In der weiteren Entwicklung und bei entsprechendem marktwirtschaftlichem Interesse steht einer kommerziellen Nutzung in der Zukunft nichts im Weg. Das Forschungsvorhaben ist im Rahmen der Förderlinie „Forschung an Fachhochschulen mit Unternehmen“ (FHprofUnt) des Bundesministeriums für Bildung und Forschung (BMBF) gefördert.

Literatur

- LI, M.-Z., HAN, Q.G., CAI, Z.-Y., LIU, C.G., AND SU, S.Z. 2014. Multipoint Forming. In Comprehensive Materials Processing, S.HASHMI, Ed. Elsevier, Oxford, 107–147.

- WIMMER, M.S.J., LUŠIĆ, M., AND MAURER, C. 2016. Vacuum Assisted Multipoint Moulding – A Reconfigurable Tooling Technology for Producing Spatially Curved Single-item CFRP Panels. Procedia CIRP 57, 368–373.

Erstmals erschienen in: TiB Ausgabe 2019 September/Oktober