Maximale Effizienz durch Verbundproduktion

Geschlossene Produktionskreisläufe

Beitrag von Dr. Markus Haider, Leiter Chemical Services Werk Burghausen, Wacker Chemie AG, Norbert Ziegleder, Bereichsplaner Entsorgungseinheit Werk Burghausen, Wacker Chemie AG

Seit über 100 Jahren produziert der Chemiekonzern WACKER im oberbayerischen Burghausen chemische Grundstoffe und Spezialchemikalien für die chemische und weiterverarbeitende Industrie. Die auf dem Werkgelände angesiedelten Produktionsanlagen bilden ein eng verzahntes, hochintegriertes Verbundsystem. Auf diese Weise lassen sich über 3.000 Produkte mit Hilfe einiger weniger Rohstoffe effizient und nachhaltig herstellen.

Die Verbundproduktion, also die Herstellung chemischer Stoffe in geschlossenen Stoffkreisläufen, ist eine der großen Stärken der chemischen Industrie in Deutschland. Oberstes Ziel ist es, anfallende Nebenprodukte aus einem Produktionsschritt als Ausgangsmaterial für die Herstellung weiterer Produkte zu nutzen und die für die Produktion benötigten Hilfsstoffe in geschlossenen Kreisläufen zu bewegen.

Eine solche Verbundproduktion bietet eine Reihe von Vorteilen. Integrierte Stoffkreisläufe erleichtern die Rohstoff- und Energieversorgung der unterschiedlichen Betriebe und die Abwärme eines Produktionsprozesses kann auch an anderer Stelle in der Produktion genutzt werden. Solche Synergien senken die spezifischen Herstellungskosten deutlich. Im Gegensatz zu nicht integrierten Produktionsprozessen sind die Kosten pro Nettoproduktionsmenge bei geschlossenen Kreisläufen wesentlich niedriger. Außerdem senken Produktionsverbünde den Energie- und Ressourcenverbrauch, denn sie nutzen die eingesetzten Rohstoffe besser und effizienter. Umweltschutzmaßnahmen lassen sich in einer Verbundproduktion ebenfalls nachhaltiger integrieren.

Der Münchner WACKER-Konzern nutzt hochintegrierte Stoffkreisläufe in der Produktion, und das gleich an mehreren Produktionsstandorten: in Charleston im USamerikanischen Bundesstaat Tennessee zur Produktion von Polysilicium für die Solar- und Halbleiterindustrie, im chinesischen Zhangjiagang für die Herstellung von Siliconprodukten und pyrogener Kieselsäure sowie im sächsischen Chemiewerk Nünchritz, das nicht nur Silicondichtstoffe, Siliconöle und -emulsionen fertigt, sondern auch Polysilicium und pyrogene Kieselsäure an Kunden in aller Welt liefert.

Den größten Produktionsverbund betreibt das Unternehmen in seinem Stammwerk im oberbayerischen Burghausen. Nirgends sonst entstehen so viele Produkte aus der rund 3.000 Erzeugnisse umfassenden Produktpalette des Chemiekonzerns. Ein unverzichtbarer Hilfs- und Basisrohstoff ist dabei Chlorwasserstoff (HCl). Das farblose, wasserlösliche Gas wird auf vielfältige Weise genutzt. Mit ihm lassen sich aus energiearmen Rohstoffen reaktive Zwischenprodukte zur Erzeugung zahlreicher Endprodukte herstellen.

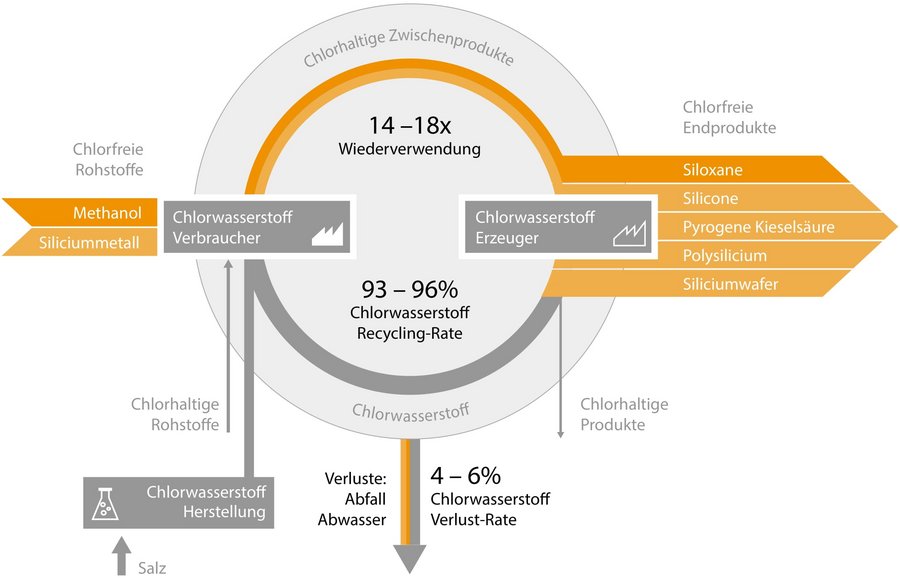

Der Chlor-/Chlorwasserstoff-Verbund

Die Chlorwasserstoff-Produktion benötigt eine große Menge an Energie. Eine wichtige Aufgabe der Burghauser Verbundproduktion ist es deshalb, den Verbrauch von Chlorwasserstoff so weit wie möglich zu minimieren. Erreicht wird dies mittels eines geschlossenen Kreislaufs: Während die chlorhaltigen Zwischenprodukte zu den gewünschten chlorfreien Endprodukten wie Reinstsilicium oder pyrogene Kieselsäure umgewandelt werden, wird der Chlorwasserstoff und ein Teil der eingesetzten Energie in Form von Heizdampf zurückgewonnen. Der Chlorwasserstoff wird wieder dem Produktionskreislauf zugeführt und somit erneut genutzt. Ein derartiges „Chlorwasserstoff-Recycling“ ist hocheffizient: Es reduziert den Energiebedarf, vermeidet große Mengen an Emissionen und ermöglicht eine ressourcenschonende Produktionskette. Auch Rohstoff- und Energietransporte in die verschiedenen Produktionsbetriebe erübrigen sich dadurch.

Membranelektrolyse

Ausgangspunkt für den HCl-Produktionsverbund am Standort Burghausen ist die elektrochemische Steinsalzverarbeitung. Mit Hilfe der Membranelektrolyse werden in der Sole befindliche Chlorid- und Natriumionen getrennt: An den Anoden entsteht Chlorgas, an den Kathoden Wasserstoff. Zusätzlich fällt als Nebenprodukt Natronlauge an. Die sogenannte Dünnsole fließt zurück in die Salzlösestation.

Dieser Prozess ist sehr energieintensiv. Während der Elektrolyse fließen zwischen 5.000 und 15.000 Ampère Strom. Allein im Jahr 2020 lag der spezifische Stromverbrauch der Membranelektrolyse in Burghausen bei rund 2.400 kWh je Tonne Chlor – da muss jedes Chloratom optimal, das heißt so oft wie möglich genutzt werden.

In einem nächsten Schritt wird der elektrochemisch erzeugte Wasserstoff und das Chlorgas bei rund 2.000 Grad Celsius in einer kontrollierten Chlorknallgasreaktion zu HCl-Gas und konzentrierter Salzsäure umgesetzt. Der Chlorwasserstoff wird bedarfsgesteuert für die Herstellung weiterer Zwischenprodukte verwendet, die nach weiteren Prozessschritten zu Endprodukten wie Reinstsilicium, Siliconen oder pyrogener Kieselsäure (HDK®) umgewandelt werden.

Bei diesen Prozessen, aber auch bei der in mehreren Produktionsanlagen ablaufenden Hydrolyse wird der Chlorwasserstoff zurückgewonnen und erneut in der Produktion eingesetzt. Dieser ständige Kreislauf von Umsetzung und Rückgewinnung von Chlorwasserstoff ist enorm effizient und eine wichtige Voraussetzung für einen verantwortungsvollen Umgang mit den eingesetzten natürlichen Ressourcen und mit der aufgewendeten Energie. Durch den Chlorwasserstoffverbund am Standort Burghausen wurden in den letzten Jahren durchschnittlich im Jahr über 600.000 Tonnen Emissionen von CO2 - Äquivalenten (CO2 e) im Vergleich zu einer nicht-integrierten Produktion vermieden.

Durch die Ausstattung der Chlor-AlkaliElektrolyse mit effizienteren Membranen ist der spezifische Energieaufwand, um Chlor und daraus Chlorwasserstoff zu erzeugen, weiter gesunken.

Produktionsverbund

Mit Hilfe des Chlor-HCl-Stoffverbunds werden unterschiedliche Produktionsketten auf der Basis weniger Rohstoffe verknüpft. Alle Produktionsbetriebe, die Chlorwasserstoff benötigen, stehen in unmittelbarer Nähe des Chlor-HCl-Betriebs und sind über Rohrleitungen direkt an den Verbund angeschlossen. Das reduziert nicht nur Emissionen, sondern auch die Zahl potenziell gefährlicher Transporte auf Straße und Schiene.

Um solche Synergien noch effizienter zu nutzen, wird dieses Kreislaufsystem ständig weiterentwickelt. Seit 2015 wurde an mehreren Projekten gearbeitet, um bei gleichzeitig deutlich gestiegenen Produktionsmengen

- die Abgasmengen zu den Abgaswäschern zu reduzieren und Nebenanfälle durch Prozessoptimierung im Chlorsilanverbund in Verbindung mit der HDKAnlage zu vermeiden,

- den Verlust an Chlor um ca. 2.000 Tonnen pro Jahr zu reduzieren,

- die HCl-Verlustrate auf unter 5 % zu senken und

- die Recycling-Rate von Chlorwasserstoff auf 95 % zu steigern.

Im Jahr 2020 wurde in Burghausen die Wiederverwertungsrate eines Chlorwasserstoff-Moleküls von unter 17 auf 17,5 gesteigert. Das bedeutet, dass ein Chlorwasserstoffmolekül den HClKreislauf 17,5-mal durchläuft, bevor es durch ein neues ersetzt wird.

Ein Werk – ein Kreislauf

Der Chlor-HCl-Verbund ist Teil eines umfassenden Verbundsystems des Standorts Burghausen.

Weitere Kreislaufsysteme sind:

- der Siliciumverbund, in dem aus Silicium, Methanol und Chlorwasserstoff rund 2.800 Siliconprodukte, pyrogene Kieselsäure und polykristallines Polysilicium hergestellt werden, sowie

- der Ethylenverbund, mit dessen Hilfe aus Ethylen organische Grundchemikalien zur Herstellung von Polymerdispersionen und Dispersionspulvern als Bindemittel für die Bau-, Lack-, Klebstoff- und Automobilindustrie produziert werden. Als Teil dieses Verbunds ist die Wiedergewinnung von ca. 2.500 Tonnen pro Jahr des im sogenannten Kreisgas der Vinylacetatanlage befindlichen Ethylens zu nennen. WACKER hatte hierfür – gemeinsam mit einem externen Anbieter – eine speziell für diesen Zweck konfektionierte Anlage entwickelt. Auch bei der Herstellung des Schutzkolloids Polyvinylalkohol, einem wichtigen Rezepturbestandteil von Dispersionspulver, werden Essigsäure, Methanol und Methylacetat recycelt.

Diese Produktionsverbünde sind wesentliche Elemente einer „Circular Economy“ und damit eines europäischen „Green Deals“. In diesem Kontext nimmt WACKER aber nicht nur Stoffkreisläufe und deren kontinuierliche Optimierung unter die Lupe. Gemeinsam mit Partnern entlang der Wertschöpfungskette wird auch nach Möglichkeiten gesucht, wo und wie Materialien aufbereitet und wiedereingesetzt werden können. Das betrifft Rohstoffe, Neben- und Endprodukte ebenso wie beispielsweise Verpackungsmaterialien.

Als aktuelles Beispiel sei das Projekt „RHYME Bavaria“ genannt (Renewable Hydrogen and Methanol, deutsch: grüner Wasserstoff und erneuerbares Methanol). Ziel ist es, mittels grünem, also aus erneuerbaren Energiequellen wie Windkraft oder Solarenergie erzeugtem Wasserstoff Kohlendioxid in Methanol umzuwandeln. Das Unternehmen hat das für den Standort Burghausen entwickelte Projekt bereits zur Förderung bei der EU eingereicht. Im Erfolgsfall ließe sich das auf diese Weise gewonnene Methanol als CO2 -neutraler Rohstoff in der Produktion einsetzen.

Auch im Verpackungsbereich geht der Chemiekonzern neue Wege. Gemeinsam mit einem regionalen Papierhersteller werden seit kurzem Abziehpapiere von Etiketten wiederaufbereitet. Die mit Silicontrennmitteln beschichteten Papierfolien werden am Standort Burghausen gesammelt und in der Papierfabrik so behandelt, dass die Zellulosefasern wieder genutzt werden können. Auf diese Weise lassen sich hochwertige Trennpapiere, die bisher nicht recycelt werden konnten, sinnvoll wiederverwerten.

All diese und weitere Ansätze finden sich im „SustainaBalance®“-Programm des WACKER-Konzerns, das aus den drei Säulen „Werte steigern“, „Fußabdruck senken“ und „Zusammenarbeit leben“ besteht [1]. Mehr zur Nachhaltigkeitsstrategie des Unternehmens finden Sie auf: www.wacker.com/sustainability.

Literatur:

[1] Markus Haider et al., „Wege zu weniger CO2 “ in: Nachrichten aus der Chemie, Oktober 2020, S. 30-33

Erstmals erschienen in: TiB Ausgabe 2021 MAI/JUN