Die Jagd nach dem besten Wirkungsgrad

Das Hydro2Motion-Team

Beitrag von Gregor Nies Silver Atena GmbH, München, Sebastien Baur Fakultät 03 für Maschinenbau, Fahrzeugtechnik, Flugzeugtechnik Hochschule München

Das Hydro2Motion (H2M) Team der Hochschule München entwickelt und baut ein BrennstoffzellenPrototypen-Fahrzeug. Mit diesem Fahrzeug nimmt das Team jährlich an Effizienzwettbewerben in Europa teil und misst sich mit Hochschulen und Universitäten in ganz Europa. Ziel dieses Wettbewerbs ist es nicht, so schnell wie möglich im Ziel anzukommen, sondern den Rundkurs in der vorgegebenen Zeit mit so wenig Wasserstoff (H2) wie möglich zu absolvieren. Gewinner des Wettbewerbs ist das Team, mit dem geringsten H2 Verbrauch.

Allgemeine Geschichte, Verbesserung

Das H2M Team wurde 2009 an der Hochschule von ProfessorInnen und Studierenden gegründet. Seit nun mehr als 12 Jahren hat das Team Erfahrung vor allem im Bereich der Brennstoffzelle (BZ) sammeln können. Im Jahr 2009 hatte die damalige BZ von Ballard Systems namens Ballard Nexa Power Module noch 1,2 kW Nennleistung und eine Masse von 13 kg. Die Leistung und die Masse konnten aufgrund der Steigerung des Wirkungsgrades des Gesamtfahrzeugs mit der heutigen BZ von Baltic Fuel Cells auf 450 W verringert werden. Die Abmaße des Systems wurden von damals zu heute um 50 % reduziert, weiter hat die BZ nun nur noch eine Masse von 3,9 kg.

Die eingesetzte BZ von Baltic Fuel Cells ist eine Niedertemperatur PEMFC (Proton Exchange Membrane Fuel Cell). Dabei dient eine Tetrafluorethylen-Polymer Membran als Feststoffelektrolyt, welcher die Ionen von Anode zu Kathode durchlässt, nicht aber elektrisch leitend ist. Die Betriebstemperatur liegt bei ca. 50 °C. Die BZ hat eine sogenannte offene Kathode, d.h. die Umgebungsluft wird für Kühlung sowie Sauerstoffversorgung verwendet und durch einen Lüfter zugeführt.

Zudem konnte auch die Komplexität der BZ-Peripherie über die Jahre, wie zum Beispiel der Steuerung oder der Superkondensatoren, die als Pufferspeicher zwischen der BZ und der Antriebseinheit verwendet werden, über die Jahre verringert werden. Die externe Peripherie wie Kühlung, Frischluftkompressor, sowie die H2-Druckregelversorgung konnten über die Zeit immer besser an den Wettbewerb angepasst, werden. Dadurch konnten Gewicht, Komplexität und vor allem H2 eingespart werden.

Elektrische Einflüsse

Im ursprünglichen BZ System wurden keine Rückstromsicherung zwischen der Kathode und Anode und zum Pufferspeicher berücksichtigt. Dieser Rückstrom kann bei häufigem Start-Stopp-Zyklen auftreten, wenn die Kathoden- oder Anodenseite der BZ mit zu wenig H2 oder O2 versorgt wird. Weiter muss eine Rückspeisung von dem Pufferspeicher in die BZ verhindert werden, da sonst die BZ stark beschädigt wird. Das Auftreten von Rückströmen wird durch eine eigens entwickelte Steuerungs- und Sicherheitsplatine verhindert.

Mechanische Einflüsse

Durch die auftretenden Vibrationen und Schläge der Straße, kann es zu Rissen in den Bipolarplatten der BZ kommen, welche aus Grafit gefertigt sind. Die Bipolarplatten sind für die Trennung von H2 und Luft, sowie die Verteilung dieser Gase zuständig. Auf den sogenannten Strömungsprofilen (Flowfields), welche auf die Platten gefräst oder gepresst werden, strömt auf der einen Seite H2 und auf der anderen Seite Luft. Die Bipolarplatten stellen sicher, dass die Membran-Elektroden-Einheiten (MEA) vollständig mit dem jeweiligen Gas umströmt wird. Aufgrund der kritischen Funktion der Bipolarplatten ist eine Beschädigung mit einer sofortigen Reparatur und einem möglichen Totalausfall verbunden. Um diese Beschädigungen zu vermeiden, ist das gesamte BZ System über eine separate Schwingungsdämpfung im Prototyp angebracht.

Brennstoffzellenprüfstand

Zur weiteren Optimierung des Antriebstrangs wurde 2019 im Labor für Energietechnik ein eigener Brennstoffzellenprüfstand aufgebaut. Am Prüfstand können für die gesamte Leistungsspanne der Zelle unter anderem die charakteristischen Parameter der Zu- und Abluft, Strom, Spannung und Wasserstoffdurchfluss ermittelt werden.

Zuerst wurden charakteristische Kennlinien wie die Strom-Spannungs-Kennlinie, Wirkungsgrad- und Leistungskennlinien erfasst. Anschließend wurden unter anderem die Auswirkungen des Luftzustands (z. B. Luftfeuchtigkeit) auf die BZ untersucht.

Lüftersteuerung

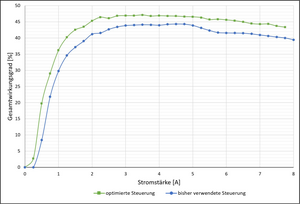

Es wurde eine Lüftersteuerung, inkl. eigenem Lüfter, entworfen, um die BZ bei geringster Lüfterleistung auf der optimalen Temperatur, Luftfeuchtigkeit und Sauerstoffgehalt zu halten. Da das Fahrzeug bei den Wettläufen mit einer Durchschnittsgeschwindigkeit von 25 km/h zwischen 80 W und 100 W elektrische Antriebsleistung benötigt, ist die Lüfterleistungsaufnahme von bis zu 12 W relevant für die Effizienz des Fahrzeugs. Die Lüftersteuerung konnte somit auf die vergleichsweise geringe Brennstoffzellenleistung ausgelegt werden. Wie in der Abbildung 2 zu sehen ist, wurde ein bis zu 5 % höherer Gesamtwirkungsgrad unter Prüfstands Bedingungen gemessen, in grün ist die Wirkungsgradkennlinie mit überarbeiteter Lüftersteuerung zu erkennen. Die blaue Kennlinie mit bisher verwendeter Lüftersteuerung fällt beim ersten Messpunkt aufgrund der höheren Aggregatleistungsaufnahme unter 0 %.

Die verwendete BZ mit einer Nennleistung von 450 W ist trotzdem gut geeignet für unseren Anwendungsfall, da in dem Bereich um ca. 80 W (ca. 3 A) der Gesamtsystemwirkungsgrad am höchsten ist.

Luftzustände und Wassermanagement

Die Luftfeuchtigkeit ist eine kritische Größe für den Betrieb von PEMFCs. Die BZ erzeugt auf der Kathodenseite Wasser, zur optimalen Leitfähigkeit von Ionen durch die Membran wird jedoch besonders anodenseitig Wasser benötigt. Es wurde in Versuchen eine Korrelation zwischen Brennstoffzellenleistung und Luftfeuchtigkeit festgestellt.

Daher ist ein sog Wasser-Management bei diesem Typ von BZ von großer Bedeutung. Die Polymermembran erlaubt eine schnelle Diffusion von Wasser und gleicht somit den Wasserhaushalt auf beiden Seiten der Zelle aus. Bei nicht optimal ausgelegten Zellen kann es jedoch einerseits schnell zu Austrocknungen und somit zu Membranschaden oder andererseits zu Verstopfungen durch einen Tropfenbildung in den Gaskanälen kommen. Die Lüftersteuerung muss so geregelt werden, dass keiner dieser Fälle eintritt und z. B. Wassertropfen durch die Luftströmung ausgeschieden werden

Durch die am Prüfstand erlangten Erkenntnisse konnte die Lüftersteuerung der BZ für das Fahrzeug betriebssicherer und effizienter angepasst werden..

Purge-Vorgang

Der Wasserstoff wird im „dead-end“ Betrieb zugeführt. Ohne Austrittsmöglichkeit wird durch den Speicherüberdruck der aktuell benötigte Wasserstoff kontinuierlich nachgeführt. Verstopfungen und Verunreinigungen können somit nicht wie kathodenseitig von der Luft weggeströmt werden. Daher wird in bestimmten Intervallen ein Ventil geöffnet, welches dem Wasserstoff erlaubt, durch die BZ zu strömen und Verunreinigungen auszuspülen. Dieser Vorgang wird als Purgen bezeichnet.

Da der austretende H2 nicht als Reaktant verwendet werden kann, ist dieser Vorgang für einen geringen H2-Verbrauch so selten wie möglich anzuwenden. Eine angepasste Purgeregelung wurde für das Fahrzeug erstellt. Die Spüldauer und das Zeitintervall zwischen den Spülvorgängen sind die zwei Stellgrößen der PurgeStrategie.

Ausblick

Um die BZ- und Fahrzeugeffizienz weiter zu erhöhen, werden Versuche zu Befeuchtungsmöglichkeiten durchgeführt. Diese sollen zeigen, ob durch eine höhere Luftfeuchtigkeit der Zuluft eine weitere Steigerung der Effizienz möglich ist.

Auf dem zuletzt stattfinden Shell Eco Marathon 2019 erreichte der Prototyp einen Verbrauch von ca. 0,045 l/(100 km) benzinäquivalent. Dieser Verbrauch soll in Zukunft weiter gesenkt werden und der Prüfstand ist ein wichtiger Teil, um dieses Ziel zu erreichen.

Erstmals erschienen in: TiB Ausgabe 2021 November/Dezember