Mehrkörpersimulation

Entwicklung einer Stechhilfe für die Medizintechnik

Beitrag von Prof. Dr. Franz Magerl, OTH Amberg-Weiden

Simulation und Computertomographie lassen sich gezielt miteinander kombinieren, d.h. CT-Aufnahmen von einzelnen Komponenten bzw. gesamten Baugruppen können in die Simulationsumgebung eingebunden werden. Damit besteht die Möglichkeit, Komponenten mit realen Bauteilabmessungen zu simulieren und auszuwerten. Exemplarisch wird die Vorgehensweise mit einer Stechhilfe demonstriert, die zur Gewinnung von Bluttropfen für die Blutzuckermessung eingesetzt wird.

Verbindung von CT und Simulation

Bei komplexen Baugruppen ergeben sich – nicht nur in der Medizintechnik – sehr hohe Anforderungen an die Tolerierung der einzelnen Bauteile. Dies zieht wiederum umfangreiche und sorgfältige Abstimmungen bei der Vermessung der Bauteile in Abhängigkeit der Zeichnungsvorgaben mit sich. Simulationen im Vorfeld der Entwicklung an Bauteilen, Baugruppen und Werkzeugen zur Herstellung der Bauteile sowie der Tolerierung der Bauteile im Bereich 6-Sigma können den Prozess der Bauteil- und Werkzeugoptimierung unterstützen, damit er effizienter gestaltet werden kann.

Die Erkenntnisse aus der Simulation und der Vermessung der Bauteile im Prototypenstadium bilden die Grundlage für die Produktoptimierung. Vor diesem Hintergrund ist es das Ziel, die Potentiale der Computertomografie (CT) und der Simulation zu kombinieren.

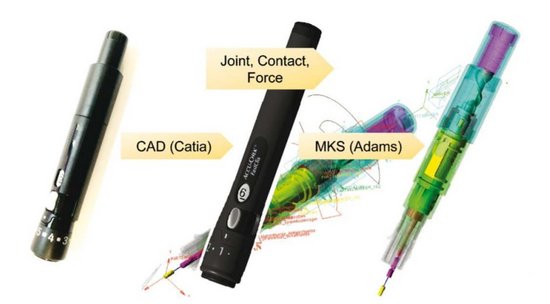

Für den Bereich CT geht es in erster Linie darum, die Technologie zur hochgenauen Vermessung von Bauteilen zu verwenden und die Daten so aufzubereiten, dass ein direkter Vergleich mit den Konstruktionsdaten (CAD) und den Ergebnissen aus der Mehrkörpersimulation (MKS) mit den originalen CAD-Daten möglich wird. Im Bereich der MKS ist es vor allem wichtig, die Vorhersage für die sichere Funktion von Baugruppen zu optimieren. Außerdem soll die Entwicklungsqualität gesteigert, der Zeitaufwand gesenkt werden sowie die Kosten der Optimierung minimiert werden.

Mehrkörpersimulation (MKS)

Die MKS stellt ein Teilgebiet der Simulationstechniken dar, welches sich mit dem Bewegungsverhalten von mechanischen Systemen beschäftigt, die aus mehreren, miteinander gekoppelten – starren und/oder flexiblen – Körpern bestehen.

Grundsätzlich unterscheidet man zwischen zwei Grundproblemen. Zum einen die Kinematik und zum anderen die Kinetik. Die Kinematik beschäftigt sich mit Bewegungsvorgängen; es werden die Abläufe der Bewegung in Verbindung mit ihren Kenngrößen, wie z. B. Geschwindigkeit und Beschleunigung, untersucht. Bei der Kinetik hingegen werden die Zusammenhänge zwischen den Bewegungen und den Kräften und Momenten erfasst.

Der Hauptnutzen der MKS liegt darin, frühzeitig die dominierenden Produkteigenschaften zu ermitteln, ohne einen realen Prototypen herstellen zu müssen. Die prinzipielle Vorgehensweise ist nahezu immer gleich. Zu Beginn wird basierend auf der Problemstellung des technischen Systems das physikalische Modell erstellt. Anschließend werden die mathematischen Bewegungsgleichungen des Mehrkörpermodells hergeleitet. Im nächsten Schritt werden diese mit der MKS-Software simuliert und analysiert. Im Anschluss werden die Messergebnisse der Simulation mit der Problemstellung der Ausgangssituation abgeglichen. Nach dem Vergleich bzw. der Verifikation können dann weitere Parameterstudien durchgeführt werden.

Computertomografie (CT)

Die CT gehört zur zerstörungsfreien Werkstoffprüfung – eine Bearbeitung oder aufwendige Vorbereitung des zu prüfenden Bauteils ist nicht notwendig, sodass die Probe im Originalzustand erhalten bleibt. Es lässt sich nicht nur die Außenkontur eines Bauteils darstellen, sondern auch die Innenkonturen werden abgebildet.

Die industrielle Computertomografie bietet auch einen Einblick in das Innenleben von Bauteilen; es können z. B. Lunker, Einschlüsse oder innere Bauteilfehler vermessen und grafisch dargestellt und ausgewertet werden. Da es sich um ein digitalisiertes Messverfahren handelt, liegen sämtliche Messdaten von Beginn an bereits in digitaler Form vor. Die Aufbereitung der Messwerte erfolgt analog der 3D-CAD-Konstruktion. Durch die Kopplung der digitalen Vermessung mit CAD-kompatiblen Auswertungsprogrammen lassen sich die Messergebnisse 1:1 mit den Sollwerten des CAD-Modells vergleichen. Ein möglicher „Falschfarbenvergleich“ stellt die Ergebnisse sehr schnell und anschaulich dar.

Einbindung von CT-Aufnahmen in die Mehrkörpersimulation

Aus einer bereits verfügbaren Baugruppe, die bereits im Vorfeld mittels MKS simuliert wurde, wird ein für die Funktion interessantes oder relevantes Bauteil entnommen. Von diesem wird anschließend eine CT-Aufnahme erstellt. Aus der resultierenden Punktewolke wird anschließend ein Oberflächennetz (STL-Format) generiert. Dieses Netz wird in einen 3D-Volumenkörper umgewandelt und zum CAD-Bauteil als Referenz ausgerichtet.

Nach der Ausrichtung der beiden Datensätze wird ein sogenannter Soll-Ist Vergleich durchgeführt, um Abweichungen vom ideal konstruierten zum realen Bauteil darzustellen. Anschließend wird das Oberflächennetz, basierend auf der CT-Aufnahme, in Flächen umgewandelt. Je nach gewünschtem Detaillierungsgrad können die Flächen, ausgehend vom STL-Netz der CT-Aufnahme, mit unterschiedlicher Detaillierungsgüte umgewandelt werden. Das Dateiformat liegt dann in einem klassischen CAD-Datensatz (STEP- oder IGES-Format) vor und kann problemlos in die Mehrkörpersimulation eingebunden werden. Aus den erstellten Flächen wurde somit ein Volumenkörper erstellt.

Im nächsten Schritt wird die STEP-Datei der erstellten CT-Aufnahme des Bauteils in die ursprünglich bestehende Mehrkörpersimulation importiert. Im Anschluss wird das mit dem CT vermessene Bauteil an den idealen CAD-Daten des Originalteils ausgerichtet und positioniert. Somit wird im weiteren Verlauf eine fehlerfreie Simulation gewährleistet. Der Umgang mit flächenrückgeführten CT-Aufnahmen ist identisch mit dem von idealen CAD-Bauteilen. Folglich können die Randbedingungen für Lagerungen, Kontakte und Bewegungen für die Simulation vorgegeben werden. Nach erfolgreich abgeschlossener Simulation können sämtliche Kräfte, Wege, Drehmomente, Beschleunigungen usw. grafisch ausgegeben werden. Diese Daten können dann mit den ursprünglichen Simulationsergebnissen der idealisierten CAD-Bauteile verglichen werden. Die Stechhilfe benützt eine vorgespannte Feder, die nach der Auslösung eine Nadel sehr schnell und damit für den Patienten praktisch schmerzfrei vorschnellen lässt. Nach Durchführung der Simulation kann – analog zur klassischen FE-Analyse – auch der zeitabhängige Spannungs- und Verformungsverlauf für diesen Vorgang dargestellt und ausgewertet werden.

Der Vergleich der Simulation von CAD-Bauteilen und CT-Aufnahmen zeigt beim originalen CAD-Teil einen idealen, glatten Verlauf, beim Spannknopf, der mit dem CT aufgenommen wurde, einen unruhigen Verlauf. Die Werte der auftretenden Kräfte liegen in der gleichen Größenordnung, jedoch ergeben sich bei den Kraftspitzen maximale Abweichungen zum CAD-Kraftverlauf von bis 40 %.

Diese extremen Ausschläge resultieren aus dem Detaillierungsgrad der zurückgeführten Flächen. Je aufwendiger die CT-Messung und die nachfolgende Flächenrückführung ausgeführt werden, desto besser bzw. realer wird der Kräfteverlauf dargestellt.

Schlussfolgerung

Bauteile bzw. komplette Baugruppen mit realen Abmessungen können in eine Mehrkörpersimulation eingebunden werden. Hierzu werden CT-Aufnahmen der ausgewählten Bauteile erstellt. Im Anschluss muss das STL-Netz der CT-Aufnahme in CAD-Flächen zurückgeführt werden. Die erhaltene STEP-Datei kann anschließend problemlos in eine bereits bestehende Mehrkörpersimulation eingebunden werden. Computertomografie und Simulation lassen sich damit miteinander gezielt kombinieren. Folglich ist es also möglich, Komponenten mit realen Bauteilabmessungen zu simulieren und auszuwerten.

Erstmals erschienen in: TiB Ausgabe 2017 September/Oktober