Batterien – Schlüsseltechnologie der Elektromobilität

Beitrag von Prof. Dr.-Ing. Oliver Bohlen, Fakultät für Elektrotechnik und Informationstechnik Hochschule München

Forschungsprogramme zielen auf Erhöhung der derzeit erreichbaren Energiedichten von 250 Wh/kg. Sprunghafte Verbesserungen sind dabei unwahrscheinlich, man erwartet aber eine kontinuierliche Verbesserung. Eine Schlüsseltechnologie ist hierbei der Lithium-Ionen-Akkumulator: das Prinzip der Einlagerung von Lithium-Ionen in ein Wirtsgitter, die sogenannte Interkalation, ermöglicht langlebige und sichere Akkumulatoren mit hohen Energie- und Leistungsdichten. Mehr darüber.

Schlüsseltechnologie: Lithium-Ionen-Akkumulator

Vorteile und Eigenschaften von Lithium

Lithium ist nur eines von vielen Elementen die in elektrochemischen Energiespeichern zum Einsatz kommen können, aber zwei Eigenschaften machen es besonders interessant: zum einen ist Lithium das leichteste nicht-gasförmige Element im Periodensystem, zum anderen hat es ein besonders großes elektrochemisches Potential.

Beides zusammen führt zu einer besonders hohen Energiedichte, der wichtigsten Eigenschaft zur Nutzung in mobilen Anwendungen. Tatsächlich macht Lithium aber nur einen geringen Gewichtsanteil einer Lithium-Ionen-Batterie aus, da die Interkalationselektroden aus deutlich schwereren Stoffen bestehen.

Material der Elektroden eines Lithium-Ionen-Akkumulators

Die negative Elektrode – die Anode – besteht heutzutage meist aus Graphit. Bei der positiven Elektrode – der Kathode – gibt es eine große Vielfalt von Materialkombinationen. Am verbreitetsten sind Metalloxide. Das erste in den 90er Jahren eingesetzte Material Kobaltoxid wurde mittlerweile durch Mischmetalloxide ersetzt, zum Einsatz kommen heute vor allem NMC (Nickel-Mangan-Kobaltoxid) und NCA (Nickel-Kobalt-Aluminium-Oxid). Damit lassen sich Fahrzeugbatterien mit spezifischen Energien von über 250 Wh/ kg aufbauen, die weit über 1000 Lade- und Entladezyklen verkraften, bevor die Leistungsfähigkeit spürbar nachlässt.

In Zukunft (nicht nur) mehr Energie

Stetige Verbesserung zu erwarten – aber keine Technologiesprünge

Aktuelle Entwicklungen zielen auf die Erhöhung des Lithiumanteils – sogenannte lithium-rich materials – sowie die Erhöhung der Batteriespannung. Beides dient der Erhöhung der Energiedichte.

Die Energiedichte von kommerziellen Fahrzeugbatterien bleibt noch deutlich hinter den besten im Labor erreichten Werten zurück, insbesondere da für eine wirklich gute Batterie eine optimale Balance zwischen oftmals konkurrierenden Eigenschaften wie Energiedichte, Leistungsdichte, Lebensdauer, Sicherheit und Kosten gefunden werden muss. Diese Balance kann je nach Anwendung und Priorisierung deutlich unterschiedlich ausfallen: so werden vor allem in China sehr viel Lithium-Batterien mit Eisenphosphat-Elektrode eingesetzt, die zwar eine deutlich geringere Energiedichte aufweisen, aber durch eine hohe intrinsische Sicherheit und niedrige Materialkosten punkten können.

Im Labor erprobte Zukunftstechnologien wie Lithium-Schwefel, Lithium-Luft oder auch die All-Solid-State-Batteries versprechen zwar theoretisch extreme Verbesserungen, sind aber noch weit von der Serienreife entfernt und die spektakulären Energiedichten relativieren sich deutlich, wenn ein ausgewogener Mix an Anforderungen wie oben beschrieben erreicht werden soll. In den nächsten Jahren ist daher eine stetige Verbesserung – steigende Energiedichten und sinkende Kosten – zu erwarten, aber keine dramatischen Technologiesprünge.

Der Batteriepack als System

Eine Lithium-Ionen-Zelle macht aber noch keine Fahrzeugbatterie. Zunächst werden Zellen seriell verschaltet, im BMW i3 beispielsweise ergeben 96 große Batteriezellen eine Spannungslage von ca. 400 V. Tesla wiederum setzt auf viel kleinere Zellformate, hier werden zusätzlich viele Zellen parallel verschaltet, teilweise finden sich in einem Akkupack über 7000 Batteriezellen insgesamt.

Über die richtige Strategie sind sich die Automobilhersteller hier nicht einig, genauso wenig wie über die beste Bauform der Zellen. Hier konkurrieren im Wesentlichen drei Typen:

- Rundzellen wie im Tesla,

- prismatische Hardcase-Zellen, wie beispielsweise im BMW i3 und

- sogenannte Pouch-Zellen ohne feste Hülle, wie sie unter anderem Opel einsetzt.

Das Temperaturmanagement ist insbesondere in großen Batteriepacks essentiell; fluiddynamische Simulationen helfen den Entwicklern, die für den sicheren Betrieb notwendige effiziente und gleichmäßige Kühlung zu finden.

Ohne Elektronik geht nichts

Herausforderung in der Kommunikation mit dem Hauptsteuergerät

Während die Lithium-Ionen-Batterie in fast allen Bereichen die alte Bleibatterie aussticht, hat sie ihr gegenüber doch einen bedeutenden Nachteil: für einen sicheren Betrieb müssen unbedingt alle Batteriezellen elektronisch überwacht werden. Diese Aufgabe erfüllt das sogenannte Battery-Management-System (BMS), das die Spannung jeder Zelle, den Batteriestrom und Temperaturen im Akkupack misst und zudem Spannungsunterschiede zwischen den Batteriezellen mithilfe des sogenannten Balancings ausgleicht.

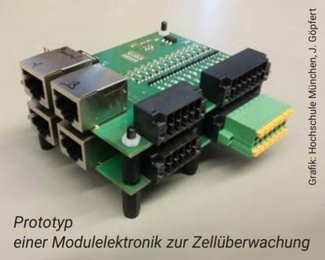

Diese Systeme sind heute meist modular aufgebaut und bestehen neben einer zentralen Steuereinheit und den Hauptrelais aus mehreren Modulelektroniken, die jeweils 12 bis 16 Batteriezellen überwachen. Diese Aufgabe übernehmen heute Front-End-Chips, die neben dem Messen der Zellspannungen und Temperaturen auch das Balancing durch das gezielte Entladen einzelner Zellen mit geringen Strömen erledigen.

Eine besondere Herausforderung stellt die Kommunikation mit dem Hauptsteuergerät dar, da die Modulelektroniken auf unterschiedlichen Potentialen zwischen Null und etwa 400 V liegen. Aktuelle Forschungs- und Entwicklungstrends zielen – neben der obligatorischen Kostensenkung – auf die Integration weiterer Messmethoden wie der elektrischen Impedanzmessung zur Leistungs- oder auch Temperaturbestimmung. Eine weitere Idee ist die Integration der Überwachungselektronik direkt in die Batteriezelle.

Funktionsweise und Aufgabe des Batteriemanagements

Die Intelligenz des BMS liegt in den Algorithmen, die als Echtzeitsoftware auf dem zentralen Steuergerät laufen. Diese ermitteln unter anderem den Ladezustand der Batterie, aus der dann die verfügbare Reichweite berechnet wird; die Anforderungen an Zuverlässigkeit und Genauigkeit sind entsprechend hoch.

Weitere wichtige Aufgaben sind die Bestimmung und Überwachung der Betriebsgrenzen von Strom, Spannung und Temperatur und die Prognose der Leistungsfähigkeit. Diese Größen werden für den reibungslosen Betrieb des Antriebssystems benötigt. Algorithmen für all diese Aufgaben sind heute genau und zuverlässig – so lange die Eigenschaften der Batterie genau bekannt sind.

Batteriemanagement: aktuelle Entwicklungen

Genau hier liegt aber die große Herausforderung, da eben diese sich im Betrieb über die Jahre verändern. Die zuverlässige Bestimmung dieses Alterungszustands, im Englischen state of health (SoH) genannt, ist nach wie vor ein anspruchsvolles und komplexes Unterfangen. Nicht minder schwierig ist es, die oben genannten Kernaufgaben des BMS in allen Batteriezuständen und insbesondere auch bei gealterten Batterien ohne Abstriche zu erfüllen. Dies ist ein Schwerpunkt aktueller Entwicklungen.

Zudem wird daran geforscht, neben den elektrischen auch mechanische Einflüsse auf die Batteriealterung zu berücksichtigen, wie beispielsweise im Forschungsprojekt ReViSEDBatt Lebenszyklus und Ökobilanz. Am Ende des Produktlebens steht das Recycling, auch hier gibt es noch viel zu tun. Die Rückgewinnung von Lithium ist technisch bereits möglich, wird aber aus Kostengründen kommerziell noch nicht durchgeführt.

Literaturempfehlung

Korthauer, R. (Hrsg.): Handbuch Lithium-Ionen-Batterien, Springer Vieweg, 2013

Erstmals erschienen in: TiB Ausgabe 2018 Januar/Februar