Auf den Punkt gebracht

Wie ein neuartiges Mikrosystem zur kontaktlosen Spannungsmessung entsteht

Beitrag von Jörg Hassel, Arno Steckenborn und Fritz Breimesser

Die Mikrosystemtechnik kombiniert elektrische mit mechanischen Komponenten auf dem Trägermaterial Silizium und ermöglicht so die Realisierung von kompakten Sensoren für eine Vielzahl von Anwendungen. Am Beispiel der kontaktlosen Spannungsmessung wird deutlich gemacht, wie komplex der Entwicklungsprozess für ein mikro-elektrisch-mechanisches System (MEMS) ist, das Sensor- und Aktuator-Funktionen verknüpft. Die realisierten kleinen MEMS (ca. 2x3 mm) eignen sich auch für punktweise Messungen lokaler Feldstärken.

Aufgabenstellung: Von der Vision zum Messprinzip

Es soll ein Sensor zur berührungslosen Bestimmung von elektrischen Spannungen in Gleich- und Wechselstrom-Netzen realisiert werden. Die Randbedingung, den Energie- und Raum-Bedarf zu minimieren, erfordert den Einsatz der Mikrosystemtechnik.

Nach der Analyse aller bekannten Messverfahren bietet das Prinzip des elektrostatischen Voltmeters die beste Chance auf ein erfolgreiches MEMS-Projekt. Für das Mikrosystem müssen Simulations- und Entwurfs-Werkzeuge aus den Bereichen Halbleitertechnologie, Mechanik, Elektrostatik und Elektronik gekoppelt werden.

Prinzip elektrostatisches Voltmeter

Das berührungslos arbeitende elektrostatische Voltmeter nutzt die kapazitive Kopplung zwischen einem geladenen Leiter und einer Detektorelektrode, deren Ladung proportional zur Spannung (Potentialdifferenz gegen Masse) ist. Um die Ladung zu bestimmen, wird der Verschiebungsstrom gemessen, der bei definierten Änderungen der lokalen Feldstärke zwischen Detektor und Masse fließt.

Dazu wird eine Blende, die im Raum direkt vor dem Detektor angeordnet ist und auf Massepotenzial liegt, mit Hilfe eines elektromechanischen Kammantriebs so verschoben, dass sie die Detektorelektrode zeitweise gegen das zu messende Feld abschirmt. Der Detektor wird im Rhythmus der mechanischen Bewegung abwechselnd auf Massepotenzial entladen und dann im Feld durch Verschiebungsströme wieder geladen.

Der entsprechend wechselnde Stromfluss am Detektor wird mit gängigen elektronischen Schaltungen weiterverarbeitet und in das gewünschte Ausgabeformat umgesetzt.

Wegen des dynamischen Messprinzips können Gleich- und Wechselspannungen gemessen werden.

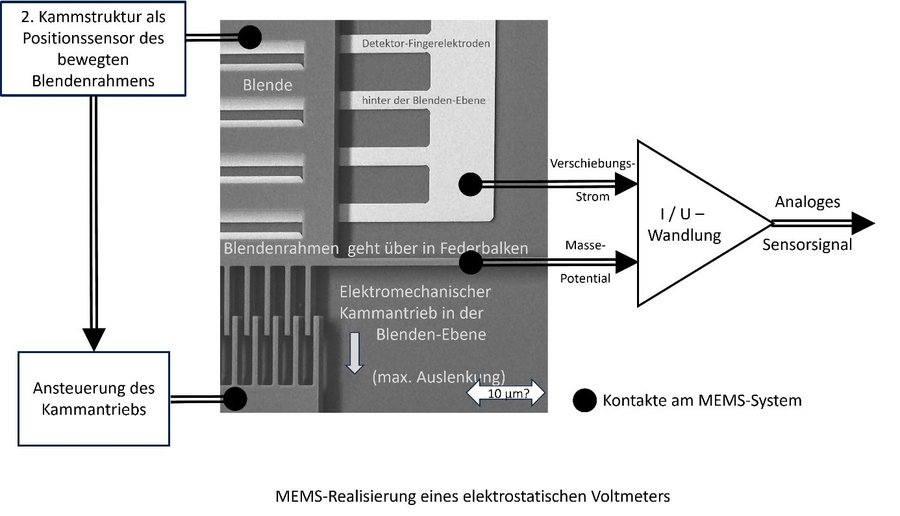

Prinzip und wesentliche Komponenten der MEMS-Realisierung eines elektrostatischen Voltmeters sind in Bild 1 dargestellt. Es zeigt einen Ausschnitt des Blendenrahmens und des elektromechanischen Kammantriebs in der vorne liegenden Blendenebene sowie der dahinter liegenden Detektorebene mit der kammartig geformten Detektorelektrode. Das Rastermaß der Detektorelektrodenfinger (Breite plus Abstand) bestimmt das Gesamtdesign: Breite plus Abstand der Blendenöffnungen sowie die nötige Auslenkung des Kammantriebs hängen direkt damit zusammen.

Der Blendenrahmen ist über lange Federbalken in dem Sensor aufgehängt. Diese Anordnung bildet ein schwingfähiges Feder-/Masse-System, dessen Eigenresonanz im Kilohertzbereich liegt. Die Bewegung des Blendenrahmens wird mit einer zweiten elektromechanischen Kammstruktur, die als Positionssensor entlang der anderen Seite des Blendenrahmens betrieben wird, gemessen. Mit der Rückkopplung der Positionsinformation in die Ansteuerung des Kammantriebs entsteht ein elektromechanischer Regelkreis, der mit der mechanischen Eigenfrequenz oszilliert.

Die Blende wird so mit minimalem Energiebedarf zyklisch bewegt.

Über die Federbalken ist der Blendenrahmen mit dem Massepotenzial der Elektronik verbunden. Der Verschiebungsstrom der Detektorelektrode wird mithilfe eines Operationsverstärkers in eine entsprechende Spannung umgesetzt. Befindet der Sensor sich in einem elektrischen Feld, ist das analoge Sensorsignal sinusförmig mit der mechanischen Frequenz der Blendenbewegung und amplitudenmoduliert proportional zur aktuellen elektrischen Feldstärke.

Das Verfahren der Amplitudenmodulation begrenzt prinzipiell die Genauigkeit bei dynamischen Messaufgaben, da die maximale Abtastrate durch die Eigenfrequenz des Systems festgelegt ist.

Was ist neu?

Das Design der Detektorelektrode wurde völlig umgestellt. In dem Leerraum zwischen den Fingern des Detektors ist nun spiegelbildlich eine zweite Fingerelektrode angeordnet. Die Blende deckt abwechselnd immer eine der beiden Interdigitalstrukturen ab. Das Signal der zweiten Elektrode ist um 180 Grad gegenüber der ersten verschoben. Mit einem Differenzverstärker wird aus beiden Kanälen ein analoges Sensorsignal mit doppelter Amplitude erzeugt. Über das verbesserte Signal/Rauschverhältnis hinaus werden auch Störeinflüsse, die auf beide Elektroden einwirken, weitgehend eliminiert. Das phasengesteuerte Abtasten des Sensorsignals blendet elektrische Störungen durch die Antriebssteuerung aus.

Realisierung des MEMS

Zur Realisierung des Sensors in MEMS Siliziumstrukturen wurde die Technik der Tiefenstrukturierung gewählt. Hierbei werden Strukturen am CAD simuliert, erzeugt und in Belichtungsmasken umgesetzt. Diese werfen Schatten auf lichtempfindlich beschichtete Si- oder Glaswafer. Die Beschichtung der Wafer wirkt nach der Entwicklung als Maskierung für nachfolgende Ätzschritte zur Herstellung von Gruben oder Metallisierungen für Leiterbahnen und Elektroden. Diese Verfahrensschritte werden mehrfach (typ. 50 Durchläufe) nacheinander angewendet, wodurch die im CAD simulierten dreidimensionalen Strukturen in mehreren Ebenen entstehen. Dabei werden feststehende Teile (z.B. für die Elektroden oder die Anschlüsse) und bewegliche Teile (z.B. die Kammstrukturen der beweglichen Elektroden des Resonators) auf verschiedenen Wafern erzeugt und durch Waferverbindungsverfahren (Waferbonden) zueinander gebracht und ohne Klebstoffe verbunden. So können die elektrischen Funktionen und die Federsysteme mit mikro- oder nanometer Strukturabmessungen erzeugt werden. Der Vorteil dieser kleinen Strukturen ist, dass sie sehr kleine Massen haben. Durch die Wahl der Materialien Silizium und Glas werden die MEMS-Sensoren extrem stoß- und temperaturunempfindlich sowie stabil bezüglich Alterung und störenden dielektrischen Drifteffekten.

Mikro-mechanische Komponenten

Es galt nun ein Federsystem wie oben beschrieben, sowie die Aufhängung, den Aktor Anteil für die Schwingung, den Sensor Anteil zum Auskoppeln der Messsignale aufzubauen. Die Federelemente haben Breiten im einstelligen μm-Bereich, also kleiner als der Durchmesser eines Haares. Die Oszillation erfolgte im Bereich von 6 kHz, hierauf moduliert sich der Potenzialunterschied zwischen den Kondensatorplatten auf.

Elektronische Signalverarbeitung

Der Nachteil dieser kleinen Strukturen ist die Notwendigkeit, die Messgrößen aus sehr kleinen Strömen bzw. Spannungen lesen zu müssen, was mit moderner Elektronik heute aber möglich ist.

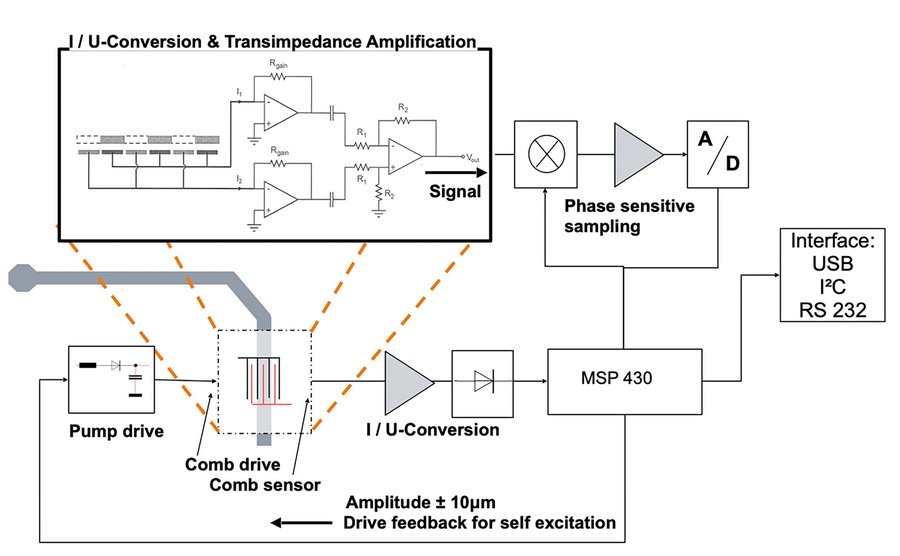

Wegen der geringen Abmessungen der Messelektroden betragen die Verschiebungsströme bei einem typ. MEMS-Voltmeter nur 10 pA/V. Diese geringen Ströme werden über einen Transimpedanzverstärker in Spannungen gewandelt, phasenempfindlich abgetastet und weiter der Ausgabe über eine standardisierte Schnittstelle zugeführt. Die Steuerung der Messung bis zur Ausgabe übernimmt ein Mikrocontroller.

Eine wichtige Voraussetzung für die elektronische Signalverarbeitung sind störsichere und kurze Verbindungen, um möglichst keine Störsignale einzufangen. Daher ist in einer späteren Entwicklungsstufe ein Aufbau von MEMS-Chip und Elektronik-Chip in einem Gehäuse anzustreben.

Eigenschaften

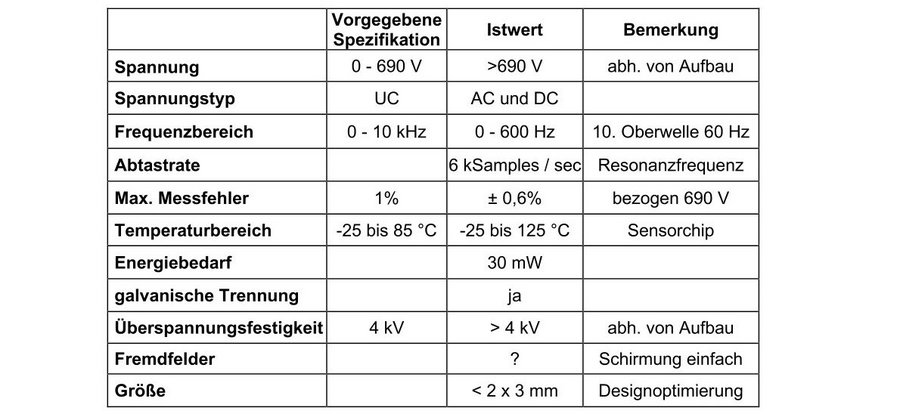

In der Tabelle sind typische Eigenschaften des MEMS-Voltmeters in der Entwicklungsphase zusammengefasst. Die Spezifikation für eine Anwendung im Feld wird den Ist-Daten der Versuchsmuster gegenübergestellt.

Ausblick /Anwendungen

Dieser Sensor eignet sich für Anwendungen in Hochvoltsystemen, wo Sicherheitsaspekte zu hohem Aufwand für den Schutz bei elektrischen Spannungen führen. Er ist auch geeignet für Anwendungen, die ein leichtes Gewicht oder ein geringes Volumen erfordern.

Insbesondere ist der Sensor geeignet, in Gleichspannungssystemen (i.e. HGÜSystemen) galvanisch getrennt kapazitiv Spannungen zu messen.

Patentsituation

Bevor man sich auf ein Messprinzip festlegt, muss man den aktuellen Stand der Technik dazu recherchieren. Dieser wird durch Literatur- und Patent-Recherchen dokumentiert. Patente, die auf dem Feld des geplanten Projekts bereits existieren, müssen bis in die Details der Ansprüche besonders sorgfältig analysiert werden, um von Anfang an das Risiko von Patentstreitigkeiten zu minimieren. Nachgewiesene Patentverletzungen können den wirtschaftlichen Erfolg des Projekts infrage stellen, wenn Lizenzgebühren anfallen oder gar ein Verkaufsverbot verhängt wird. Im speziellen Fall des zuvor beschriebenen MEMS-Sensors mussten wir wegen einer störenden weltweiten Patentanmeldung die ersten Lösungsvorschläge verwerfen und einen neuen Ansatz für das Sensorprinzip entwickeln. Daraus entstand ein Patent, das inzwischen im Prüfungsverfahren offengelegt wurde. Parallel zu den Fortschritten des Projekts wurden weitere Anmeldungen beim Patentamt eingereicht.

Patentrechtlich ist das Mikrosystem zur kontaktlosen Spannungsmessung breit abgesichert.

Erstmals erschienen in: TiB Ausgabe 03/2024 MAI/JUN