Mit Industrial Metaverse über den Tellerrand der Realität blicken

Beitrag von Dr. Arnd Sörensen, Project Manager Virtualization, SICK AG, Waldkirch

Digital und dreidimensional, interaktiv und innovativ – Das „Industrial Metaverse“ lässt die physische und virtuelle Welt verschmelzen und eröffnet ungeahnte Möglichkeiten sowie Chancen. Diese liegen beispielsweise in der Entwicklung von Produkten, der Demonstration in der Projektierung, Inbetriebnahme, Anwendung und Fernwartung von Maschinen und Anlagen oder dem digitalen Austausch in Unternehmen und mit Kunden.

Neu ist er nicht der Begriff „Metaverse“: Geprägt hat ihn vor mehr als 30 Jahren ein Science-Fiction-Autor, in dessen Roman die Protagonisten mal als echte Menschen und mal als digitale Avatare wandeln und handeln. Die ersten technischen Umsetzungen fanden etwa zeitgleich in Online-Computerspielen mit vernetzten Teilnehmern statt. In beiden Beispielen steht das Metaverse für einen virtuellen Raum, in dem viele verschiedene Technologien dafür sorgen, dass sich digitalisierte Nutzer in einer durch Software künstlich erzeugten Welt bewegen, dort Gespräche führen oder Handlungen vornehmen. Der Blick durch die Virtual-Reality-Brille in den künstlich erzeugten Raum eines Metaverse lässt den Nutzer eintauchen in eine Realität, welche die klassischen Grenzen digital sprengt.

Virtuelle Welt erweitert die Realität

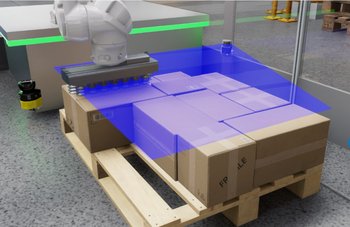

Als Industrial Metaverse bietet diese Technologie für Industrieunternehmen ein hohes disruptives Potenzial, das sehr viel verändern und verbessern kann. So sind beispielsweise Hersteller großer Maschinen und Anlagen, die nicht oder nur mit großem Aufwand transportiert werden können, in der Lage, diese anhand eines virtuellen dreidimensionalen Modells auf Messen zu zeigen und Kunden zu präsentieren. In Projekt- und Planungsgesprächen ist es möglich, verschiedene Maschinenkonfigurationen oder arbeitssicherheitsrelevante Installationen ohne mechanische Umbauten darzustellen und in ihren Funktionen zu visualisieren und validieren. Aber auch Komponentenherstellern oder Lösungsanbietern für sensorbasierte Applikationen – wie SICK – eröffnen sich mit dem Industrial Metaverse vielfältige Vorteile. So lassen sich beispielsweise Sensoren in unterschiedlichen Anschluss- und Schnittstellenversionen als 3D-Modelle anzeigen oder direkt in virtuelle Montagesituationen von Maschinen integrieren, in ihrer Funktionsfähigkeit testen und in ihrem Arbeitsabstand oder ihrer Ausrichtung optimieren. Dadurch können Sensorapplikationen nicht nur präsentiert, sondern auch konkrete Herausforderungen gelöst werden, mit größerer Flexibilität als in der realen Welt. Ob Mega-Maschine, smarter Sensor oder eine beliebig andere technische Anlage oder Komponente – das Industrial Metaverse hat das Potenzial sich, wie beispielsweise Applikationen mit Künstlicher Intelligenz, zu einem industrieweit genutzten Tool zu entwickeln, das in vielen Bereichen und Aufgabenstellung gewinnbringend genutzt werden kann. Nicht zuletzt aufgrund der Tatsache, dass die Umsetzung durch anerkannte Technologien und offene Standards unterstützt wird.

Technologien und Standards als Enabler des Industrial Metaverse

Auch wenn das Industrial Metaverse noch am Anfang seiner Entwicklung steht, bringt diese agile Technologie viel in Bewegung – selbst in eher traditionell ausgerichteten Industrie-, Maschinenbau- oder Logistikunternehmen. Verantwortlich dafür ist zum einen die rasante Weiterentwicklung und höhere Rechenleistung relevanter Hardware-, Software- und Kommunikationstechnologien in den letzten Jahren. Dadurch können jetzt, in Echtzeit, große Datenmengen und hohe Nutzerzahlen verarbeitet werden. Zum anderen sorgen offene und etablierte Standards für Interoperabilität sowie eine hohe Entwicklungs- und Investitionssicherheit. Ähnlich wie HTML als textbasierte Auszeichnungssprache zur Strukturierung von Webseiten, hat sich das aus der Animationsfilmindustrie stammende Format Universal Scene Description (USD) als offener Austauschstandard für 3D-Darstellungen und virtuelle 3D-Modelle bei Software- und Grafikkartenherstellern etabliert. Nicht zuletzt aus diesem Grund ist das Open-Source-Framework auch für Lösungen, die SICK für das Industrial Metaverse entwickelt, technologisch und wirtschaftlich der richtige Standard. Dies gilt umso mehr, als mit NVIDIA Omniverse aktuell eine transparente Rechenplattform zur Verfügung steht, die die Entwicklung von OpenUSDbasierten 3D-Workflows und -Anwendungen ermöglicht. Ein weiterer Standard ist das Graphics Library Transmission Format (glTF) zur Darstellung von 3D-Modellen für Websites. glTF, vor allem aber USD, tragen erheblich dazu bei, die Entwicklungen im Industrial Metaverse nachhaltig voranzubringen – und sinnvoll mit Konzepten von Industrie 4.0 zu verbinden.

Den „Digital Twin“ im virtuellen Raum nutzen

Der Digitale Zwilling ist ein Touch Point zwischen Industrial Metaverse und Industrie 4.0. Hierbei handelt es sich um die virtuelle, digitale Repräsentanz eines physisch greifbaren Objektes. Im Fall von SICK beispielsweise eines Sensors oder einer Steuerung. Das digitale Double bildet dabei zwei Welten ab. Zum einen die Kundenperspektive, also den Lebenszyklus beim Anwender, in der Anlage, in der Applikation. Zum anderen den Produktlebenszyklus im Portfolio des Herstellers. In diesem Umfeld kann ein in der Entwicklungsabteilung generiertes CAD-Modell als erste Ausprägung und Keimzelle des Digitalen Zwillings betrachtet werden. Auf diesem können dann Lösungen des Industrial Metaverse aufsetzen, indem sie den geometrischen Abmessungen sowie anderen Daten und Merkmalen (beispielsweise die Messfunktionalitäten des Sensors) hinzufügen. In diesem Moment erwacht der Sensor in einer virtuellen Applikation des Industrial Metaverse zum Leben, indem er zum Beispiel seine Umgebung wahrnimmt und mit ihr kommuniziert. Oder er erfasst Veränderungen, wie den Wechsel von Lichtverhältnissen, die für die Funktion von Optosensoren oder Kameras durchaus relevant sind. Damit eröffnet sich bei der Projektierung, der Inbetriebnahme oder einer Fernwartung die Möglichkeit, beispielsweise Empfangs- und Signalstärken oder Farb- und Kontrastwerte zu messen und die Sensoren bei Bedarf anders zu platzieren, auszurichten oder in ihrer Detektionsempfindlichkeit anzupassen. Mit einem Digital Twin im Industrial Metaverse lässt sich also unmittelbar und genau erkennen, ob bei einer Problemstellung bestimmte Änderungen oder Anpassungen zuverlässig in der Realität funktionieren. Zudem können die finalen Parameter-Konfigurationswerte anschließend wieder in den Digitalen Zwilling selbst zurückgeführt werden. Dies erleichtert im Bedarfsfall die Auswahl und Einstellung eines Austauschsensors.

Interne und externe Leuchtturmprojekte

SICK setzt bei seinen aktuellen Leuchtturmprojekten wie auch bei künftigen Industrial-Metaverse-Entwicklungen auf offene und etablierte Standards, die Interoperabilität sowie eine hohe Entwicklungs- und Investitionssicherheit der Lösungen gewährleisten. Mit einem Maschinenhersteller hat SICK gemeinsam mit anderen Beteiligten ein Projekt umgesetzt, in dem es um die Erforschung der Integration von dienstleistungsorientierten „Everything-as-a-Service“-Angeboten in eine intelligente Fabrikumgebung ging. Zu den Zielen gehörte die digitale Inbetriebnahme- und Fernwartungsunterstützung über das Industrial Metaverse. Hierbei konnten Techniker an passender Stelle eine entsprechenden 3D-Trainingssimulationen virtuell betreten und so zeitsparend in detaillierten Montagesituationen oder Einstellungsabläufen agieren. Interne Leuchtturmprojekte hat das Unternehmen bereits an diversen digitalen Messeexponaten umgesetzt. Zudem werden aktuell Automatisierungs- und Sicherheitslaserscanner verschiedener Produktfamilien als Sensormodelle auf das NVIDIA Omniverse eingestellt.

Künftig nur noch Industrial Metaverse?

Experten stimmen darin überein, dass der Mensch im Industrial Metaverse weiterhin eine wichtige Rolle spielen wird. Sei es in der konkreten Ausarbeitung der konzeptionellen Planung mit dem entsprechenden Weitblick oder beim Einsatz an der Maschine selbst. Eine vollständige Verschmelzung von virtuellem Raum und Realität bleibt abzuwarten. Denkbar sind weiterreichende Hybridmodelle, welche die Vorteile aus beiden Welten sinnvoll und effektiv sowie interaktiv miteinander kombinieren.

Erstmals erschienen in: TiB Ausgabe 03/2024 MAI/JUN