Intelligente Verschleißerkennung für Werkzeugmaschinen

Die TNC Komponentenüberwachung von HEIDENHAIN

Beitrag von Ulrich Poestgens, DR. JOHANNES HEIDENHAIN GmbH

Die Genauigkeit einer Werkzeugmaschine ist auch vom Verschleiß abhängig, dem die Mechanik und Antriebstechnik unterliegen. Damit der Anwender Einbußen nicht erst im laufenden Fertigungsprozess anhand fehlerhafter Teile feststellt, hat HEIDENHAIN die TNC Komponentenüberwachung entwickelt. Sie erkennt die Auswirkungen von Beanspruchung und Alterung der Maschine auf ihr dynamisches Verhalten – wesentlich für die Vermeidung von Ausschuss und Maschinenausfällen.

Bei ihrer Inbetriebnahme verfügt eine Werkzeugmaschine über die höchste Genauigkeit. Alle Komponenten sind neu und die Regler perfekt auf die Maschinendynamik im Auslieferungszustand abgestimmt. Im Betrieb und im Laufe der Zeit verändert sich aber das dynamische Maschinenverhalten, z.B. durch die Belastung aus den vielfältigen Beschleunigungs- und Bremsvorgängen der Achsen. Sie führen zu einer höheren Reibung oder zu einer nachlassenden Steifigkeit von mechanischen Übertragungselementen. Daraus resultieren nicht nur Ungenauigkeiten im Antrieb. Auch die Kompensationen der Regler werden fehlerhaft. Diese Effekte summieren sich, im schlimmsten Fall wird eine Achse instabil und beginnt zu schwingen.

Dynamisches Verhalten im Blick: die TNC Komponentenüberwachung

Ein zyklisches Maschinenmonitoring mit der TNC Komponentenüberwachung von HEIDENHAIN beugt diesem Szenario wirkungsvoll vor. Sie erkennt sich anbahnende Abweichungen von der ursprünglichen Genauigkeit und Dynamik frühzeitig und gibt anhand definierter Grenzwerte entsprechende Hinweise und Warnmeldungen aus. Dazu gehören auch Informationen zu den möglichen Ursachen, deren Anzeige der Maschinenhersteller implementieren kann. Auf dieser Basis kann der Anwender frühzeitig und gezielt Wartungen planen, die seinen Fertigungsablauf nicht stören. Der Maschinenhersteller kann ebenfalls die anstehende Wartung oder Reparatur samt Personal- und Materialeinsatz rechtzeitig vorbereiten. Termin, Fachkraft und notwendige Ersatzteile sind perfekt aufeinander abgestimmt. So wird der Service-Einsatz effizient – zum Vorteil von Maschinenanwender und Maschinenhersteller.

Oberflächenqualität und Konturgenauigkeit erhalten, Maschinenstillstand vermeiden

Der Verlust der Maschinengenauigkeit zeigt sich als erstes in einer nachlassenden Oberflächenqualität und Konturgenauigkeit an den hergestellten Werkstücken. Ursachen sind unter anderem eine nicht mehr optimal auf das Maschinenverhalten abgestimmte Kompensation bei der Achsumkehr in Kreisbewegungen oder veränderte Maschinenschwingungen, die nicht mehr optimal vom Regler bedämpft werden. Was auf den ersten Blick wenig dramatisch erscheint, kann gerade in einer hochautomatisierten Fertigung schwerwiegende – sprich kostspielige – Folgen haben. Schnell häuft sich hier eine größere Zahl an fehlerhaften Teilen an, die zeit- und kostenaufwendig nachbearbeitet oder sogar als Ausschuss komplett entsorgt werden müssen. Da aufgrund des Qualitätsmangels eine weitere Fertigung auf der Maschine nicht möglich ist, resultiert aus dem nicht rechtzeitig detektierten Verschleiß auch noch eine ungeplante Stillstandszeit für die Reparatur und Wartung der Maschine. Der Genauigkeitsverlust wirkt sich also nicht nur auf den laufenden Auftrag aus, sondern führt in der Folge zu weiteren Produktionsausfällen und Verschiebungen bei nachfolgenden Aufträgen.

Kenngrößen messen, Abweichungen feststellen, Zustand melden

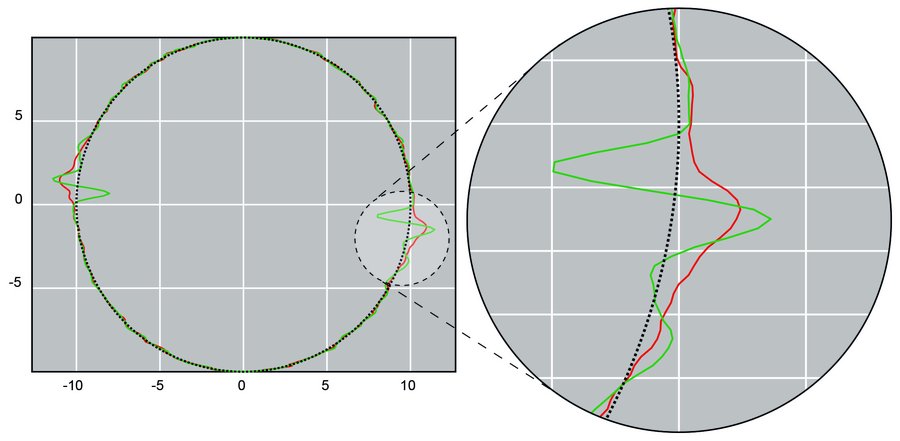

Um die Prozesssicherheit der Werkzeugmaschine zu steigern, bietet die TNC Komponentenüberwachung ihrem Anwender und dem Maschinenhersteller die Möglichkeit, regelmäßig den Zustand der Vorschubachsen zu überprüfen. Auf Basis des dynamischen Verhaltens bei der Inbetriebnahme sowie anhand von Kenngrößen und Grenzwerten, die der Maschinenhersteller hinterlegt hat, erkennt die Komponentenüberwachung auftretende Abweichungen. Für diese Analysen kommen regelungstechnische Tools wie Frequenzgangmessungen, Kreisformtests oder Hüllkurvenanalysen zum Einsatz. Sie lassen Rückschlüsse auf grundlegende und spezifische Faktoren zu.

Insbesondere die Frequenzganganalyse eröffnet erweiterte Möglichkeiten zur Berechnung von Kennwerten, die über regelungstechnische Standardgrößen hinausgehen. Sie berücksichtigt z.B. auch die Achsdynamik während einer Bewegung. Denn der Frequenzgang enthält auch alle Informationen zum linearisierten dynamischen Verhalten einer Achse. Anhand dieser Daten und durch den Abgleich mit über 90 hinterlegten Kennwerten liefert die Komponentenüberwachung unter anderem die folgenden validen Informationen:

- Den effektiven Schleppfehler für eine vorgegebene Bewegung und die darin dominierende Frequenz

- Die Umkehrspitzen für eine Analyse der Maschinenperformance

- Die effektiven Positionsdifferenzen zwischen Drehzahlmessgerät am Motor und Lagemessgerät am Maschinenschlitten für eine Beurteilung des Zustands von Getriebe und Antriebsstrang

- Die dominanten Spektrallinien einer Hüllkurve für die Erkennung von Schäden an Wälzlagern

Mit der TNC Komponentenüberwachung steht somit ein Baukastensystem für die Maschinenzustandsanalyse zur Verfügung, das der Maschinenhersteller flexibel an seine Maschine und ihre Einsatzzwecke anpassen und der Maschinenanwender praxisnah in seiner Werkstatt einsetzen kann. Die Komponentenüberwachung nimmt alle notwendigen Messungen vor und berechnet alle erforderlichen Kennwerte für eine zuverlässige Beurteilung der Maschinenperformance und der regelungstechnischen Robustheit.

Erstmals erschienen in: TiB Ausgabe 03/2024 MAI/JUN