Miniaturisierter thermischer Wasserstoffsensor

Beitrag von Dr. Dominik Berndt, Zurich Instruments

Die Entwicklung alternativer Antriebskonzepte ist seit Jahren ein kritischer Baustein für die Klimaneutralität, deren Erreichen bis 2045 sich die aktuelle Bundesregierung zum Ziel gemacht hat. Neben der Elektromobilität wird vor allem die Wasserstofftechnologie als eine Grundsäule einer erfolgreichen Energiewende betrachtet – sowohl im Mobilitätssektor als auch im industriellen Segment. Im Automobilbereich wird die Energiegewinnung dabei in der Regel durch Brennstoffzellen erreicht, basierend auf einer Reaktion von molekularem Wasserstoff und Sauerstoff zu Wasser.

Wasserstoff birgt hohes Explosionsrisiko

Für einen portablen Betrieb dieser Brennstoffzellen müssen die Ausgangsprodukte mitgeführt werden, was vor allem für Wasserstoff eine Herausforderung darstellt, da dieses Gas nicht nur extrem flüchtig, sondern auch hochexplosiv ist und weder durch Geruch noch visuell wahrgenommen werden kann. Aus diesem Grund sind für viele Anwendungen in diesem Bereich Sensoren nötig, welche die Wasserstoffkonzentration aus Sicherheitsgründen überwachen sollen, damit diese in Umgebungsluft nicht über 4% ansteigt, was einem kritischen Wert für die Selbstzündung des Gases entspräche. Speziell für Anwendungen im Automobilbereich werden daher sehr hohe Anforderungen an diese Sensoren gestellt, welche nicht nur die Sensitivität des Sensors, sondern auch andere Parameter wie den Leistungsverbrauch oder die Ansprechzeit einbeziehen.

Dabei ist die Leckagedetektion von Wasserstoff nicht nur für die Automobilindustrie ein wichtiges Thema, sondern ist grundsätzlich für Industriestandorte relevant, an welchen die Energiegewinnung mithilfe von Wasserstoff angedacht oder bereits umgesetzt wird. Darüber hinaus soll Wasserstoff auf absehbare Zeit Erdgas als Energieträger in vielen Bereichen ersetzen. Auch Wasserstoff muss dabei in Gaspipelines von A nach B transportiert werden. Durch die hohe Flüchtigkeit geht ein Gasaustritt hier in erster Linie mit einem großen wirtschaftlichen Schaden einher. Für den Aufbau einer Wasserstoffinfrastruktur ist daher die genaue Detektion der Wasserstoffkonzentration ein entscheidender Faktor, um das Gelingen dieses Vorhabens zu gewährleisten.

Im Jahr 2020 kein einziger konkurrenzfähiger Sensor kommerziell erhältlich

Laut einer Studie der Technischen Hochschule Chalmers in Schweden konnte noch im Jahr 2020 kein einziger Sensor diese hohen Ansprüche bedienen [1]. Als vielversprechende Kandidaten, um diese Anforderungen zu adressieren, werden hauptsächlich optische, chemische oder auch elektro-resistive Verfahren genannt. Thermische Verfahren hingegen stellen bislang eher einen Nischenbereich dar, obwohl sie neben einer schnellen Ansprechzeit auch eine geringe Leistungsaufnahme aufweisen und einen großen Messbereich umfassen. Gravierendster Nachteil dieser Sensoren ist die schlechte Auflösungsgrenze bzw. Sensitivität im Vergleich zu anderen etablierten Verfahren. Durch die Miniaturisierung dieser Sensoren mithilfe von Methoden der Halbleitertechnologie versucht man seit Jahren dieses Problem zu lösen. Ein entscheidender Faktor ist dabei eine möglichst große Oberfläche des Sensorelements bei gleichzeitig möglichst geringer thermischer Masse, um eine ausreichend hohe Dynamik des Messsignals zu gewährleisten.

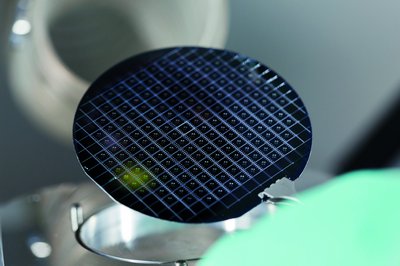

Grundsätzlich ist das thermische Messprinzip denkbar einfach: das Sensorelement wird durch Stromfluss erwärmt und gibt Wärme an das umgebende Gas ab. Wasserstoff hat im Vergleich zu anderen Atmosphärengasen eine deutlich erhöhte Wärmeleitfähigkeit und begünstigt somit die Wärmeabfuhr vom Sensorelement, was schließlich durch eine Widerstandsänderung messbar wird. Im einfachsten Fall ist das Sensorelement ein miniaturisierter, freihängender metallischer Draht, welcher – ähnlich wie bei einer Glühbirne – zu einer Wendel gewickelt wird, um die an das Gas ankoppelnde Oberfläche zu maximieren. Die mikromechanische Ausführung wird meist als sogenannte micro-hotplate umgesetzt. Dabei wird ein metallisches Heizelement in eine dielektrische Membran eingebettet und über einer Kavität aufgespannt [2]. Die Chips werden auf Waferlevel hergestellt (s. Abb. 1) und im Anschluss vereinzelt sowie in ein Package integriert (s. Abb. 2). Neben Oberfläche und thermischer Masse des Sensorelements ist außerdem der Abstand zur Wärmesenke – in der Regel die Einhausung des Sensors – wichtig. Für das Design möglichst effizienter Sensoren ist also eine erfolgreiche Gratwanderung aus großer Oberfläche, geringer thermischer Masse und hohem Abstand zur Wärmesenke entscheidend. Für eine Optimierung können dabei analytische und numerische Verfahren verwenden werden, welche eine recht detailgetreue Vorhersage darüber erlauben, wie sich der realisierte Sensor unter Einsatzbedingungen verhält. In mehreren Iterationsschleifen können die Ergebnisse der theoretischen Studien in die weitere Konzeptionierung der Sensoren einfließen, um schlussendlich die Effizienz des Sensors zu optimieren.

Die 3-Omega Methode als Schlüssel zum Erfolg

Auch die Form des Anregungssignals ist ein wichtiger Einflussfaktor für die Performance des Sensors. Dynamische Verfahren versprechen eine höhere Genauigkeit als stationäre Messmodi, da im selben Zeitintervall über mehrere Perioden gemittelt werden kann. Ein in letzter Zeit vielversprechender Ansatz ist die sogenannte 3-Omega-Methode. Dabei wird das Heizelement mit einem sinusförmigen Strom beaufschlagt und die abfallende Spannung gemessen. Diese enthält neben der Fundamentalfrequenz auch einen erhöhten Anteil der dritten Harmonischen, welcher mit den thermischen Eigenschaften des umgebenden Gases in Zusammenhang steht. Daraus kann nicht nur die Wärmeleitfähigkeit der Substanz sehr genau bestimmt werden; das Verfahren ist natürlich auch für die Anwendung als Wasserstoffsensor prädestiniert. Für die Extraktion des 3-Omega-Signals werden üblicherweise Lock-In-Verstärker verwendet, welche nicht nur eine sehr frequenzselektive Filterung erlauben, sondern auch eine sehr präzise Spannungsmessung mit hoher Wiederholgenauigkeit ermöglichen – neben der Geometrieoptimierung der entscheidende Faktor, um thermische Sensoren mit einer hohen Sensitivität zu realisieren. Unter idealen Voraussetzungen können somit Auflösungsgrenzen im niedrigen ppm Bereich erzielt werden [3]. Für den thermischen Betrieb eines Sensors dürfen weitere thermodynamische Größen nicht außer Acht gelassen werden. Diese Sensoren müssen daher zusammen mit Referenzsensoren für Temperatur, Luftfeuchtigkeit und Umgebungsdruck betrieben werden. Eine weitere Integration der Messumgebung auf Chipbasis kann für eine kostengünstige Realisierung der Sensoren sorgen. Die Arbeiten zum miniaturisierten Wasserstoffsensor sind Resultat einer bayernweiten Kooperation der Ostbayerischen Technischen Hochschule Regensburg unter der Leitung von Prof. Dr. Rupert Schreiner sowie den Unternehmen Thyracont Vacuum Instruments GmbH aus Passau und Vitesco Technologies aus Regensburg.

Literatur

[1] Iwan Darmadi u.a. in: ACS Sensors 2020 5 (11), 3306-3327 DOI: 10.1021/acssensors.0c02019

[2] Dominik Berndt u.a. in: Sensors & Actuators A 305 111670 DOI: 10.1016/j. sna.2019.111670

[3] Dominik Berndt u.a. in: Sensors 22(2) 485 DOI: 10.3390/s22020485

Erstmals erschienen in: TiB Ausgabe 03/2024 MAI/JUN