Mit Sensoren und Digitalisierung zum Digitalen Zwilling

Beitrag von Bernhard Wardin, Siemens AG

Die Digitalisierung im industriellen Sektor umfasst weit mehr als die bloße Optimierung bestehender Arbeitsabläufe. Sie bezieht sich auf die umfassende Integration digitaler Technologien in alle Bereiche eines Unternehmens, um nicht nur bestehende Prozesse zu verbessern, sondern auch neue Geschäftsmodelle und Wertschöpfungsmöglichkeiten zu schaffen. Im Kern dieser Transformation steht das Industrial Internet of Things (IIoT), das durch den Einsatz von Sensoren, fortschrittlicher Datenanalytik und Vernetzung eine tiefgreifende Veränderung der Industrielandschaft ermöglicht.

Durch IIoT und Sensorik werden physische Prozesse und Maschinen mit dem digitalen Ökosystem verbunden. Sensoren sammeln kontinuierlich Daten über Maschinenleistung, Umgebungsbedingungen und Produktionsabläufe, die dann für Echtzeitanalysen und Prozessverbesserungen genutzt werden. Diese nahtlose Integration und der Fluss von Daten sind entscheidend für die Effektivität der Digitalisierung.

Digitale Zwillinge: Eine Revolution in der Produktentwicklung und -produktion

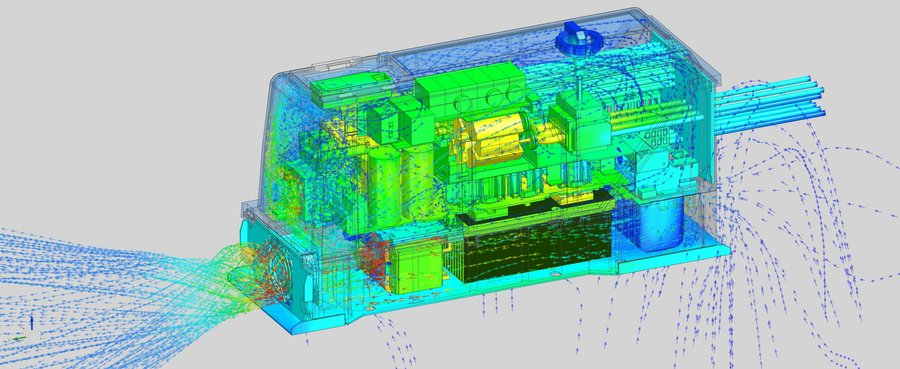

Digitale Zwillinge sind eine Schlüsselkomponente dieser Transformation. Sie repräsentieren die Idee, den kontinuierlichen Datenstrom aus dem IIoT nicht nur zu erfassen, sondern so zu strukturieren und zu visualisieren, dass er ein präzises digitales Abbild des realen Objekts oder Prozesses bildet. Das Herzstück eines digitalen Zwillings ist seine Fähigkeit, diese Daten in Echtzeit zu nutzen, um Simulationen, Interaktionen und Kollaborationen zu ermöglichen.

Ein digitaler Zwilling ermöglicht es, komplexe Systeme und Prozesse zu visualisieren, zu analysieren und zu simulieren, indem er die gewonnenen Daten nutzt, um ein detailliertes und dynamisches Modell der realen Welt zu erstellen. Dies geht weit über einfache Darstellungen hinaus; digitale Zwillinge können Verhaltensmuster vorhersagen, potenzielle Probleme identifizieren und Entscheidungsträgern ermöglichen, verschiedene Szenarien zu testen, bevor Änderungen in der physischen Welt vorgenommen werden.

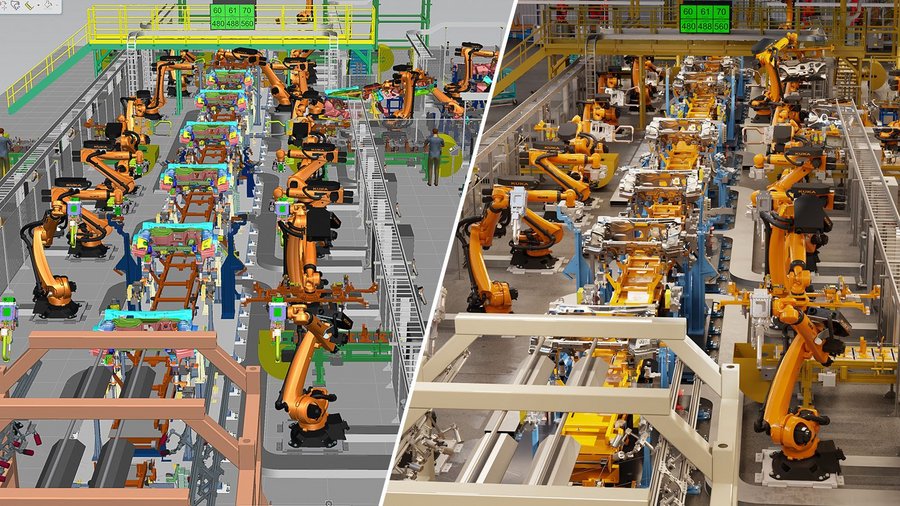

Ein anschauliches Beispiel dafür ist der Einsatz digitaler Zwillinge in der Produktion. Er ermöglicht es, die Abläufe der Produktion zu testen und zu verbessern, bevor die Produktion aufgebaut wurde. So kann man die Steuerungsprogramme vorab testen, prüfen, ob durch Kollisionen Schäden an Maschinen hervorgerufen werden könnten und die Abläufe gesamtheitlich optimieren, wie zum Beispiel Engpässe vorab erkennen. Und im weiteren Betrieb kann er dann genutzt werde, um zum Beispiel Prozesse zu optimieren oder die Ressourcen- und Energieeffizienz zu verbessern, etwa wenn es darum geht den Einsatz großer Maschinen mit dem elektrischen Netz oder mit dem Gebäudemanagement gesamtheitlich zu optimieren.

Heute schon ein Klassiker für den Einsatz des Digitalen Zwillings ist die Anomalie-Erkennung. Es wird laufend überwacht, ob sich die reale Fabrik so verhält wie der Digitale Zwilling der Fabrik. Wenn Abweichungen auftreten, wird ein Alarm ausgelöst. So kann man frühzeitig Schäden an Maschinen verhindern. Fachausdrücke dafür sind „Condition-Monitoring“ und „Predictive Maintenance“. Das ist auch eine einfache Startmöglichkeit in die Welt der Digitalisierung, da man ja nicht gleich die ganze Fabrik überwachen muss, sondern mit einem besonders kritischen Arbeitsablauf bzw. Prozess beginnen kann.

Eine wichtige Rolle spielen aber auch digitale Zwillinge von Produkten. Er ermöglicht es die Eigenschaften des Produktes zu testen und zu verbessern, bevor die eigentliche Herstellung beginnt. Das geht soweit, dass man den Digitalen Zwilling Milliarden von verschiedenen Varianten durchprobieren lässt und dann nur jene Variante tatsächlich produziert, die die besten Eigenschaften hat. Man nennt das dann „Generative Design“.

Im weiteren Lebenszyklus kann der digital Zwilling aber auch die Performance verfolgen und verbessern helfen. Wenn man z.B. Maschinenbauer ist und eine IoT-fähige Produktionsmaschine hergestellt hat, möchte man wissen, was diese Maschine in der Produktion im Laufe des Lebens erlebt und wie sie sich dabei verhält.

So ermöglicht der digitale Zwilling, sein Produkt an die Markterfordernisse anzupassen und laufend zu verbessern. Dadurch hat man dann einen Wettbewerbsvorteil gegenüber seinen Mitbewerbern, die nur aus Kunden-Reklamationen erfahren, wenn ihr Produkt keine zufriedenstellende Performance gezeigt hat. Und es hilft einem Schritt für Schritt die Genauigkeit des Digitalen Zwillings des Produktes und des Digitalen Zwillings der Produktion zu verbessern.

Der Digital Native Ansatz

Das Potenzial des Digitalen Zwillings beginnt bei der virtuellen Inbetriebnahme. Das spart Zeit und Kosten bei der Inbetriebnahme vor Ort, und erhöht zusätzlich die Qualität, da schon in sehr frühen Phasen Fehler gefunden werden und Potenzial für Verbesserung der Arbeitsabläufe erkannt wird.

In China hat Siemens eine ganze Fabrik als sogenannte „Digital Native Factory“ erstellt. Dies ist eine Fabrik, die bereits vollständig als Digitaler Zwilling quasi funktioniert hat, bevor der Spatenstich erfolgt ist. Um so etwas zu schaffen, muss die Datendurchgängigkeit nicht nur in der realen Fabrik bestehen, sondern auch beim Digitalen Zwilling. Sobald die Fabrik dann real gebaut ist, kann dann via „Closed Loop Manufacturing“ die Genauigkeit des Digitalen Zwillings laufend verbessert werden.

Das Konzept des Digitalen Zwillings ist in allen Branchen umsetzbar. Die Automobilindustrie ist ein Vorreiter. Dort sind Kosten für den Prototypenbau und gleichzeitig der Wettbewerb für die Funktionalität, Preis und Qualität des Endproduktes sehr hoch. Die hohen Stückzahlen bei gleichzeitig hoher Produktvariabilität machen die Datendurchgängigkeit notwendig und der Aufwand für die Erstellung der Digitalen Zwillinge amortisiert sich schnell.

Der Trend geht aber mehr und mehr in der Maschinenbau-Branche in die Richtung, dass Maschinen und deren Komponenten mit einem Digitalen Zwilling ausgeliefert werden (wie zum Beispiel Siemens SINUMERIK ONE gesteuerte Werkzeugmaschinen) um so den Aufwand der Erstellung des Digitalen Zwillings für den Industriekunden möglich gering zu halten. Das ist dann der Türöffner für viele Branchen.

In einem bestehenden Unternehmen ist es doch eher so, dass wir mit gewachsenen Strukturen zu tun haben (brown field approach). Eher weniger oft ergibt sich die Möglichkeit, ein Unternehmen von der grünen Wiese weg völlig neu aufzubauen (green field approach), da es meistens Abhängigkeiten zu bestehenden Umwelten und existenten Infrastrukturen gibt. Es muss also gelingen, ein laufendes Unternehmen kontinuierlich und im operativen Betrieb mit zukunftsfähigen und konnektiven Lösungen zu verbessern. Das gelingt nur, wenn sie entsprechend kompetente Mitarbeiterinnen und Mitarbeiter haben, die Digitalisierung und ihre Grundvoraussetzungen verstehen, sich aktiv in Lösungsfindungen einbringen und bereichsübergreifend denken. Die Datendurchgängigkeit bei den wichtigsten Arbeitsabläufen ist immer die Basis für eine Digitalisierung.

Ein weiterer Schritt auf dem Weg zum industriellen Metaverse

Zusammenfassend kann man sagen, dass Unternehmen in der Lage sind, ein Digitales Unternehmen zu werden, wenn sie die reale und die digitale Welt mit einem umfassenden Digital Twin-Ansatz verbinden. Dies kann zu transformativen Entscheidungen führen, die viele Branchen und die Welt zum Besseren verändern. Zum Beispiel hilft es Unternehmen, die endlichen Ressourcen unserer Welt zu schonen, indem es einen ganzheitlichen Blick auf die Nachhaltigkeitsauswirkungen entlang der Wertschöpfungskette bietet und eine kontinuierliche Optimierung ermöglicht, um mehr Nachhaltigkeit zu erreichen.

Mit dem Entstehen des Industrial Metaverse werden wir unseren Digital Twin-Ansatz konsequent vorantreiben und weiterentwickeln, um ihn realistischer und leistungsfähiger zu machen. Beim Industrial Metaverse geht es darum, die reale und die digitale Welt in einer immersiven, stets aktiven, fotorealistischen Umgebung zu verbinden, in deren Mittelpunkt der Digitale Zwilling steht.

Erstmals erschienen in: TiB Ausgabe 03/2024 MAI/JUN