Sensoren und KI – Wandel zu einer werteorientierten Produktion

Beitrag von Hoai My Van, Fraunhofer-Institut für Kognitive Systeme IKS

Industrie 4.0 beschreibt den technologieorientierten Fortschritt in der Produktion, in dem durch intelligente Vernetzung Prozesse optimiert werden. Aktuell findet der Wandel zu einer werteorientierten Sicht auf die Produktion statt – die sogenannte Industrie 5.0. Hier rücken der Mensch, die Nachhaltigkeit und die Resilienz in den Mittelpunkt. Diese Sichtweisen müssen nicht widersprüchlich sein. Vielmehr können Entwicklungen der Industrie 4.0 – wie Künstliche Intelligenz, intelligente Sensoren oder Edge-Cloud-Continuum – nun verwendet werden, um Mensch-Maschine-Kollaboration sowie nachhaltige, resiliente Fertigungsprozesse zu ermöglichen.

Bei ihrer Inbetriebnahme verfügt eine Der Produktionssektor steht aktuell unterschiedlichen Herausforderungen gegenüber: Fachkräftemangel, individuelle Kundenwünsche, erhöhte Energiekosten, Unsicherheit in der Lieferkette, usw. Mit der Industrie 5.0 [1] sollen neue werteorientierte Lösungen entwickelt werden, die sich diesen Problemen stellen. Konkret rücken hier drei Aspekte in den Mittelpunkt: der Mensch, die Nachhaltigkeit und die Widerstandsfähigkeit (Resilienz).

So sollen Roboter in Zukunft dem Menschen wiederholende oder gefährliche Aufgaben abnehmen, sodass dieser sich auf kreative und komplexe Aspekte konzentrieren kann, wie Qualitätskontrolle oder kundenspezifische Lösungen. Mitarbeitenden könnten somit flexiblere Arbeitszeiten oder Weiterbildungsmöglichkeiten angeboten werden. Zusätzlich sollen Fertigungsprozesse nachhaltiger werden, zum einen im Sinne des Umweltschutzes und zum anderen aufgrund steigender Energiekosten. Zu Zeiten von flexiblen und kundenspezifischen Lösungen muss außerdem die Produktion zu jeder Zeit gewährleistet werden: Es soll auf unerwartete Störungen, z.B. in der Fabrik oder der Lieferkette, angemessen reagiert werden, sodass Liefertermine dennoch eingehalten werden können.

Adaptive Produktion für die Gewährleistung von Sicherheit und Resilienz

Eine wichtige Voraussetzung für die Industrie 5.0 ist die Anpassung an vielfältige Änderungen: Ein Roboter muss in Zusammenarbeit mit dem Menschen Sicherheit gewährleisten. Fertigungsprozesse müssen den Ausfall einer Maschine abdecken oder Ressourceneffizienz bei geringerer Auftragslage sicherstellen. Hierfür wird erweiterte Wahrnehmung benötigt, die den Zustand des Systems (z.B. Roboter, Maschine) und der Umgebung (z.B. Mensch, Hindernisse, weitere Roboter) abbildet. Schlüsseltechnologien sind intelligente Sensoren und Künstliche Intelligenz (KI). Mithilfe vernetzter Sensoren lassen sich relevante Daten über das System und die Umgebung sammeln, z.B. Kameras und Abstandssensoren für die Erkennung von Menschen, oder Strom- und Temperatursensoren für die Zustandserkennung einer Maschine. KI hat das Potenzial, aus diesen Daten Informationen zu generieren, z.B. für erweiterte Wahrnehmung oder Ermittlung von Anpassungen.

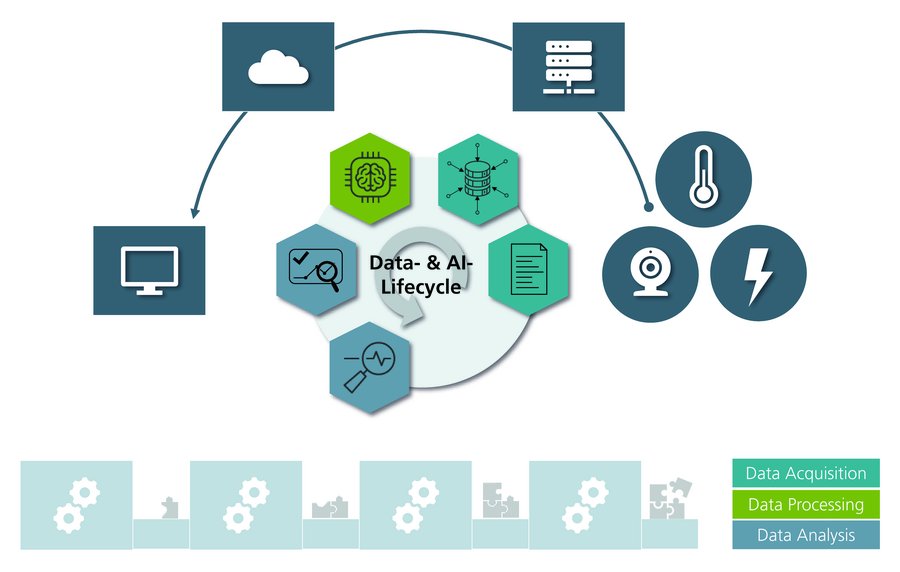

Es gibt jedoch Technologienbarrieren, die den Einsatz von KI in der Produktion erschweren: heterogene Systeme mit teils veralteten Technologien, langwierige KI-Entwicklung aufgrund von mangelndem Domänenwissen und inflexibler KI-Betrieb in dynamischen Systemen. Der reine Einsatz von KI ist also nicht ausreichend. Vielmehr braucht es einen flexiblen, kontinuierlichen Daten- und KI-Lebenszyklus. Dieser wird – im Sinne einer service-orientierten Architektur – durch sogenannte KI-Services umgesetzt, die flexibel im Edge-Cloud-Continuum verteilt sein können (siehe Abbildung Seite 25). Forscherinnen und Forscher des Fraunhofer-Instituts für Kognitive Systeme IKS forschten im Rahmen des Projekts „REMORA – Multi-Stage Automated Continuous Delivery for AI-based Software & Services Development in Industry 4.0“ an einem Framework, das den Daten- und KI-Lebenszyklus unterstützt und optimiert [2].

Umsetzung eines Daten- und KI-Lebenszyklus für die Produktion

Mit dem Daten-Interface des Frameworks können sowohl KI-Services als auch Nutzer technologieunabhängig Daten abfragen, z.B. von Sensoren oder Maschinen. Metadaten geben zusätzliche Informationen über den Inhalt (z.B. Einheit) und den Kontext (z.B. vom Sensor überwachte Maschine) der Daten, um ein gemeinsames Verständnis für diese zu schaffen. Sie können über einen Digitalen Zwilling (z.B. Verwaltungsschale) modelliert und über das Daten-Interface zugänglich gemacht werden. Somit geht die Entwicklung von KI-Services deutlich schneller vonstatten, da Domänenwissen automatisiert zusammen mit den Rohdaten geliefert wird.

Durch den Service-Manager des Frameworks können die entwickelten KIServices flexibel und vertragsbasiert im Edge-Cloud-Continuum verteilt und koordiniert werden. Relevante Metadaten hierfür sind die Anforderungen der KI-Services und die aktuell vorhandenen Ressourcen. Auf Basis von Optimierungszielen können dann KI-Services verteilt werden, z.B. Training in der Cloud und KI-Analyse innerhalb einer Steuerung oder auf einem intelligenten Sensor. Der KI-Manager des Frameworks ermöglicht das Weiterlernen und die Neuverteilung von KI-Modellen. Die Qualität der Analyseergebnisse wird stetig bewertet und neue Daten werden gesammelt. Auch die Einbeziehung des Menschen (human-in-the-loop), z.B. für die Korrektur von Analyseergebnissen, ist hier möglich.

Das Framework bietet also notwendige Werkzeuge für die Industrie 5.0. Durch die Sammlung und Analyse von Sensordaten kann eine erweiterte Wahrnehmung geschaffen werden, die eine Anpassung im Sinne von sicherer Mensch-MaschineKollaboration oder resilienter Produktion ermöglicht. So wird in Zukunft ein Roboter in der Lage sein, die Absicht und Konzentrationsfähigkeit des Menschen einzuschätzen und dementsprechend seine Handlungen anzupassen. Gepaart mit weiteren Entwicklungen – wie digitale Menschmodelle, neuartige Mensch-Maschine-Schnittstellen und erklärbarer KI – entsteht ein gemeinsames Verständnis und eine effiziente Zusammenarbeit zwischen Mensch und Maschine.

Dieses Vorhaben wurde im Rahmen des Projektes „REMORA – Multi-Stage Automated Continuous Delivery for AI-based Software & Services Development in Industry 4.0“ durch das Bayerische Staatsministerium für Wirtschaft, Landesentwicklung und Energie gefördert und durch die Bayern Innovativ GmbH unterstützt.

Literatur

[1] research-and-innovation.ec. europa.eu/research-area/industrialresearch-and-innovation/industry50_de?etrans=de

Erstmals erschienen in: TiB Ausgabe 03/2024 MAI/JUN