Expandiertes Polystyrol

Beispiel eines geschlossenen Kreislaufs aus dem Baubereich

Beitrag von Swetlana Wagner M.Sc. und Fabian Knappich M.Sc., Fraunhofer IVV

Kunststoffe sind leicht, robust und preisgünstig und deswegen ideal für den langlebigen Einsatz im Baubereich in Form von Dämmstoffen, Rohren oder Fußböden. Doch trotz der langen Verwendungsphase wird auch Baukunststoff irgendwann zu Abfall. In der Gebäudetechnik bereitet vor allem expandiertes Polystyrol (EPS) Schwierigkeiten: trotz guter Dämmleistungen bringt der Stoff entscheidende Nachteile bei der Verwertung mit sich. Doch eine Lösung ist in Sicht. Mehr über den Prozess, der das Verwertungsproblem des Kunststoffs EPS zukünftig lösen soll.

Umweltfreundlichere Alternativen...

...allerdings nur unter bestimmten Voraussetzungen

Während – global betrachtet – der meiste Kunststoffmüll auf Deponien landet [7], stellen Recycling und Verbrennung eine umweltfreundlichere Alternative zur Beseitigung dieses Abfallstroms dar.

Jedoch eignet sich nicht jeder Kunststoff für einen konventionellen Recyclingprozess (z. B. Wiedereinschmelzen) – insbesondere dann, wenn Substanzen enthalten sind, die heute als kritisch eingestuft sind, wie z. B. das Flammschutzmittel Hexabromocyclododecan (HBCD), oder wenn ein komplexer Verbund aus verschiedenen Materialien besteht. In diesen Fällen bleibt nur noch die Verbrennung solcher Kunststoffe als einzige Verwertungsoption übrig. Da hierbei die gesamte im Kunststoff enthaltene Veredelungsenergie vernichtet wird, gilt diese Art der Verwertung als nicht nachhaltig.

Expandiertes Polystyrol (EPS) in Wärmedämmung

Um klimapolitische Ziele zu erreichen, gilt es, den Energiebedarf zu senken. Im Gebäudesektor kann dies durch geeignete Wärmedämmverbundsysteme (WDVS) umgesetzt werden. Die gebräuchlichsten WDVS bestehen aus Polystyrol- und Polyurethanhartschaum-, Mineralfaser- oder auch Holzfaserdämmplatten mit organischen oder anorganischen Putzsystemen [3].

Vor allem expandiertes Polystyrol (EPS) ist aufgrund seiner guten Dämmleistung mit einem Marktanteil von 80 % in Europa in solchen WDVS zu finden [2]; [5].

Als wesentlicher Nachteil der kunststoffhaltigen WDVS erweist sich die durch Gebäudesanierungen und Gebäudeabriss steigende Menge an Verbundabfall.

Schwierigkeiten mit dem EPS-Müll

So fallen in Europa jährlich ca. 40 000 t EPS-Müll an [4]. Während Neuware-Verschnitte während des Produktionsprozesses erneut zu EPS eingeschmolzen werden können, gibt es für die abgerissenen end-of-life-WDVS keine adäquaten Verwertungsmethoden. Zum einen bestehen diese aus einem komplexen Verbund, der sich mechanisch schwer auftrennen lässt, zum anderen enthalten ältere WDVS das Flammschutzmittel Hexabromocyclododecan (HBCD), das seit Mai 2013 von der Stockholmer Konvention als langlebiger organischer Schadstoff (POP; persistent organic pollutant) bestätigt und weltweit verboten ist.

Die Verbrennung solcher Materialien, bei der das HBCD sicher zerstört und Verbundbestandteile nicht aufwendig getrennt werden müssen, ist derzeit die einzige Verwertungsoption. Aufgrund der hohen Auslastung von Müllverbrennungsanlagen steigen hierfür jedoch auch die Kosten stetig an [1].

Alternative Recyclingtechnologie: Der CreaSolv® Prozess

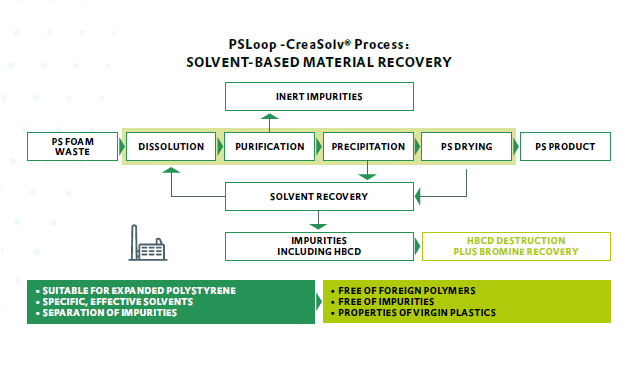

Eine Lösung für das Verwertungsproblem von EPS aus WDVS stellt der vom Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV, Freising, in Kooperation mit der CreaCycle GmbH, Grevenbroich, entwickelte und patentierte CreaSolv® Prozess dar (1).

In diesem werden spezielle CreaSolv® Formulierungen mit möglichst geringem Risikopotential für den Anwender und die Umwelt eingesetzt – idealerweise nicht kennzeichnungspflichtig nach den Kriterien des global harmonisierten Systems zur Einstufung und Kennzeichnung von Chemikalien (GHS) – um Zielkunststoffe aus einem heterogenen Abfallgemisch selektiv zu extrahieren und als Schadstoffe eingestuften Additive zu entfernen [6].

Die Machbarkeit des CreaSolv® Prozess für das Recycling von EPS konnte bereits im Technikumsmaßstab, also auf einem technologischen Reifegrad (TRL; technology readiness level) von 5, gezeigt werden. Nun soll im Rahmen des von der EU im Life-Programm geförderten Projekts PolyStyreneLoop (Förderkennzeichen: LIFE16 ENV/NL/000271) mit einer Laufzeit von 2017 bis 2021 das Recycling von EPS mithilfe des lösemittelbasierten CreaSolv® Prozesses in einen Maßstab von 3 000 t/a (TRL 7-8) überführt werden.

Der Prozess lässt sich in folgende Schritte gliedern:

- Der vorbehandelte EPS-Abfall aus WDVS wird zunächst mit einer CreaSolv® Formulierung in Kontakt gebracht, wobei das Polystyrol physikalisch gelöst wird. Unlösbare Bestandteile wie Putz und Fremdkunststoffe werden entfernt und dann der Verbrennung zugeführt.

- Durch Zugabe eines weiteren Lösemittels wird der Kunststoff ausgefällt und vom Lösemittelgemisch getrennt. Das frei gewordene HBCD verbleibt dabei im Lösemittelüberstand.

- Aufgrund der unterschiedlichen Siedepunkte von HBCD und Lösemittel, können die beiden Stoffe mithilfe destillativer Trennverfahren voneinander separiert werden. Die zurückgewonnene Lösemittel-Formulierung steht dem CreaSolv®-Prozess erneut zur Verfügung. Das HBCD wird einer sicheren Verbrennung zugeführt.

Schwerpunkt zukünftiger Forschungsarbeiten

Bestreben von zukünftigen Forschungsarbeiten ist es, den beschriebenen Prozess um das Recycling von extrudierten Polystyrol (XPS), welches häufig in Flachdächern Verwendung findet, inklusive der Abtrennung von ozonabbauenden (teil-) halogenierten Fluorkohlenwasserstoffe ((H)FCKWs) zu erweitern.

Im Rahmen der Fördermaßnahme „KMU innovativ“ des Bundesministeriums für Bildung und Forschung (BMBF) wurde von 2017 bis 2019 das vom Fraunhofer IVV koordinierte Projekt „Circular EPS“ (Förderkennzeichen: 033RK053A) bearbeitet. Ziel dieses Vorhabens war es, den CreaSolv® Prozess für das EPS-Recycling verfahrenstechnisch zu optimieren, um die Rentabilitätsschwelle einer Anlage bereits bei geringeren Durchsätzen zu erreichen.

Projektpartner aus dem Bereich des Anlagenbaus waren die LÖMI GmbH, Großostheim und die EPC Engineering & Technologies GmbH, Alzenau. Mithilfe von umfangreichen Versuchskampagnen erfolgten Modifikationen der Prozessschritte der Filtration, Extraktion und Lösemittelrückgewinnung.

Außerdem wurden die hergestellten Polystyrol-Rezyklate (rPS) für den erneuten Einsatz als geschäumtes Dämmmaterial, aber auch für alternative Anwendungen und Absatzwege evaluiert. So konnten beispielsweise Mischungen (Blends) aus rPS und Polyphenylenether (PPE) hergestellt und extrudiert werden.

Die mechanischen Kennwerte der rPS-Materials und des PPE-rPS-Blends waren auf dem Qualitätsniveau von Neuware-Material. Die Arbeiten wurden in einer Demonstrationsanlage im 1000-Liter-Maßstab am Standort der Fa. LÖMI präsentiert, auf welcher insgesamt mehr als 500 kg rPS produziert werden konnten.

(1) CreaSolv® ist eine eingetragene Marke der CreaCycle GmbH

Literatur

[1] Heller, N.; Flamme, S. (2020): Waste management of deconstructed External Thermal Insulation Composite Systems with expanded polystyrene in the future, Waste Management & Research 38(4), 400-407

[2] Holm, A., Treml, S., Sprengard, C. (2012): Technologien und Techniken zur Verbesserung der Energieeffizienz von Gebäuden durch Wärmedämmstoffe. Metastudie Wärmedämmstoffe – Produkte – Anwendungen – Innovationen, FIW München

[3] Hopfensperger, G.; Noack, B.; Onischke, S. (2009): EnEV-Novelle 2009 und neue Heizkostenverordnung. Mit allen Änderungen durch das Klimaschutzprogramm. Haufe aktuell. Haufe-Mediengruppe, Freiburg

[4] Lindner C.; Hein J.; Fischer E. (2018): Postconsumer waste generation and management in European countries 2017 – EPS Packaging Waste & EPS Construction Waste, Conversio Market & Strategy GmbH. Abschlussbericht

[5] Pasker R. (2017): The European ETICS market – Do ETICS sufficiently contribute to meet political objectives? Präsentation auf dem 4th European ETICS-Forum, Warschau, Polen.

[6] Schlummer, M.; Mäurer, A.; Wagner, S.; Berrang, A.; Fell, T.; Knappich, F. (2017): Recycling of flame retarded waste polystyrene foams (EPS and XPS) to PS granules free of hexabromocyclododecane (HBCDD), Advances in Recycling & Waste Management 2

[7] World Economic Forum; Ellen MacArthur Foundation; McKinsey & Company (2016): The new plastics economy – Rethinking the future of plastics

Erstmals erschienen in: TiB Ausgabe 2020 Mai/Juni